Hallo

Es ist soweit, meine Oberfräseneinheit ist bis auf die Kopierringe fertig, es funktioniert alles so, wie geplant.

Schon seit einigen Monaten beschäftige ich mich dem Plan, einer neuen Oberfräseneinheit für meinen Frästisch.

Die Anfänge meiner Überlegungen gingen zum Teil noch in ganz andere Richtungen, nach und nach schälten sich dann doch einige Dinge heraus, vor allem als ich öfters meine Metabo OF 738 mittels Klemmung am Eurohals im Bohrständer benutzte und ich sah, wie einfach ein solcher Aufbau ist, reifte bei mir die jetzt gezeigte Ausführung.

Auf der Suche nach einem rechten Motor, stieß ich auf die Firma Kress, der hier gezeigte Motor hat 1050 Watt, er hat wie ich finde eine gute bis sehr gute Laufkultur, die Arretierung der Spindel ist einfach und kommt bei meiner gefundenen Lösung gut zur Geltung.

Den Angriffspunkt des 17er Schlüssels zum Fräserwechsel kann man sowohl oberhalb als auch unterhalb der Spannzange wählen

Spannzangen können von 1,5 mm bis 10 mm Durchmesser eingebaut werden.

Durch das Weglassen der Säuleführung und anderer Einrichtungen einer normalen OF, wird der Rest des Aufbaues sehr einfach.

Die Verstellung der Frästiefe sollte auf jeden Fall von oben machbar sein, eine Klemmung sollte möglichst beide Säulen bedienen und ohne Verfälschung der Position funktionieren.

Ein einfaches Messsystem soll mir die gewünschte Verstellung sicher anzeigen.

Der Werkzeugwechsel sollte ebenfalls von oben machbar sein.

Obwohl ich noch keine Erfahrung mit Kopierringen habe, sollte auch diese Option möglich sein und sollte gleichzeitig mir die Möglichkeit geben, verschieden große Öffnungen für Fräser und Werkzeuge bereit zu stellen.

Da ich alle Teile als CAD-Modell vorliegen habe, benutze ich diese auch zum Vorstellen.

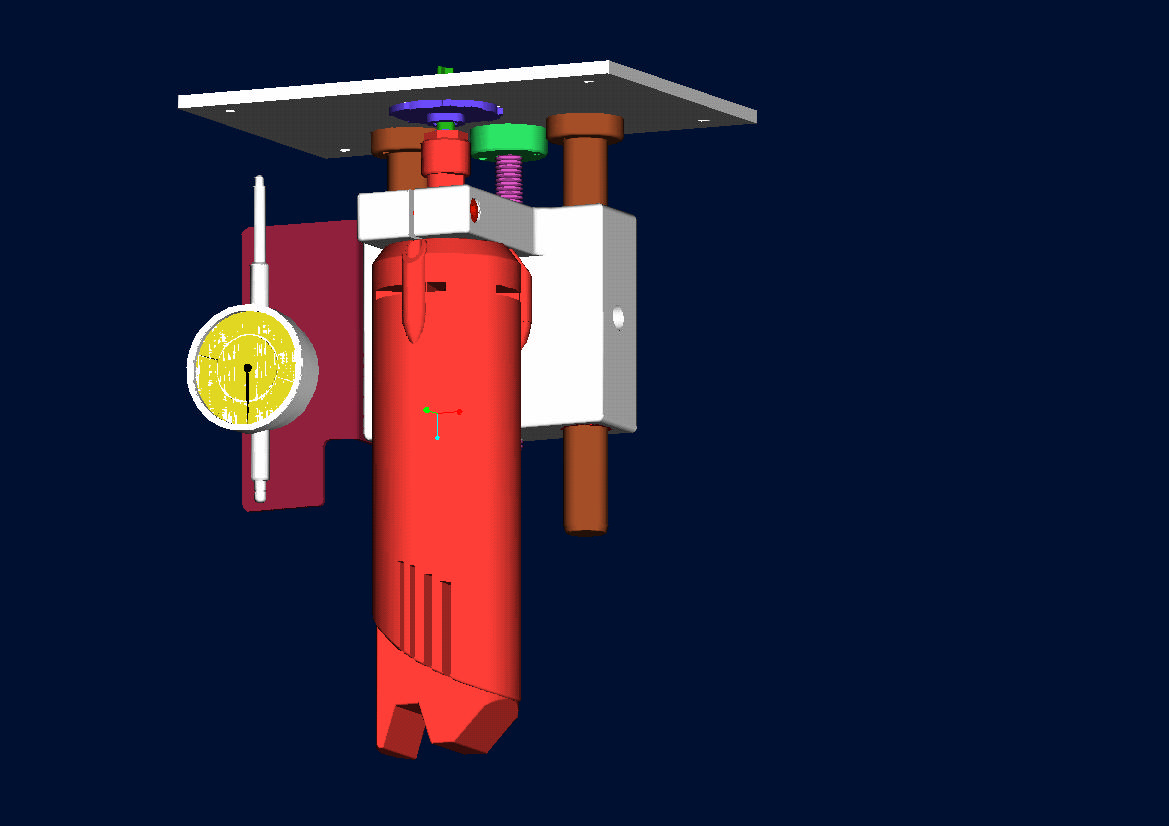

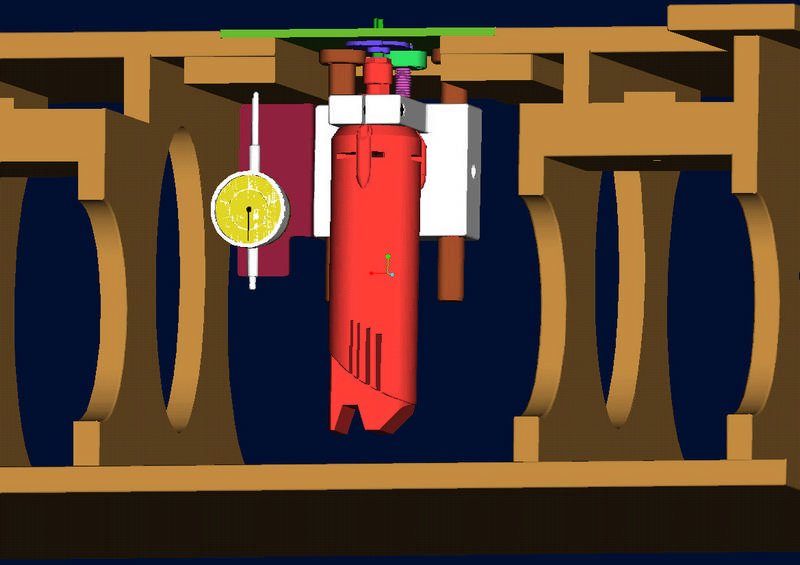

Bild 1

Oben die Platte, darin gelagert zwei Säulen und die Axiallagerung der Verstellspindel, auf den Säulen ein Schiebeschlitten mit Eurohalsaufnahme, daran seitlich ein Stahlblech, daran befestigt eine Messuhr zum Verstellen.

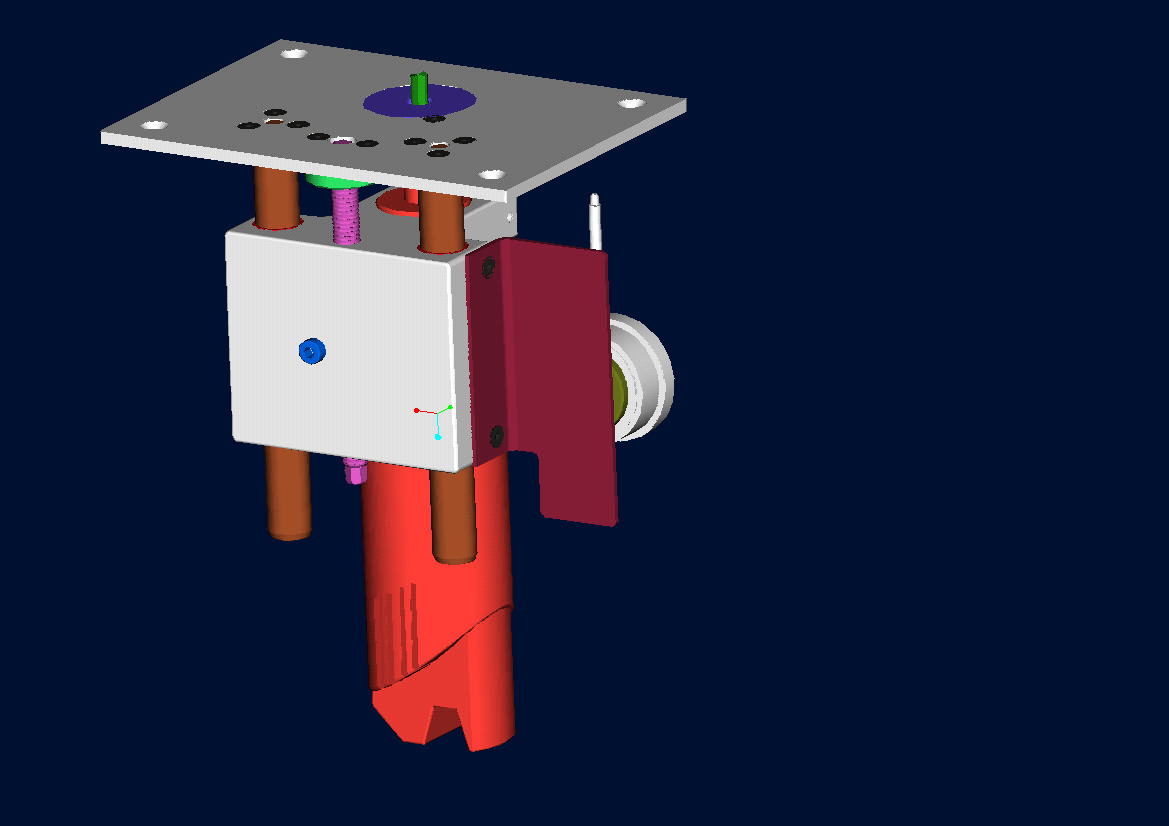

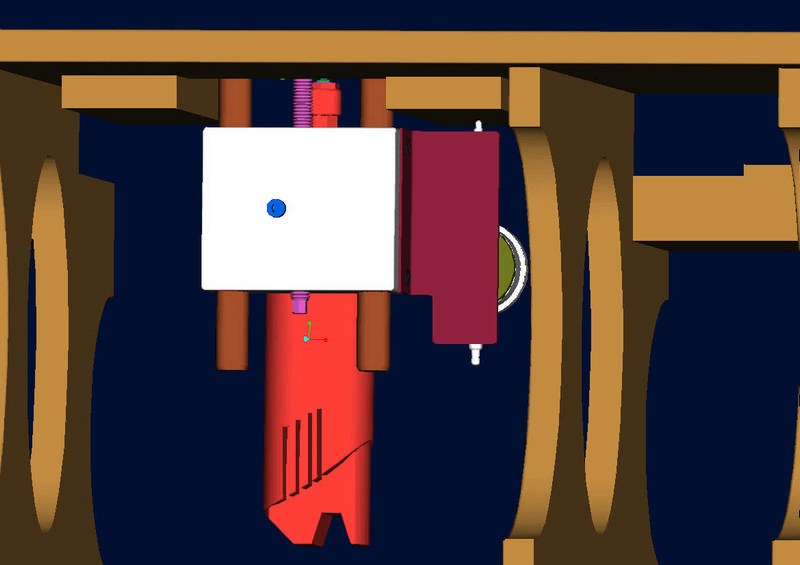

Bild 2

Hier noch mal die Einzelteile, die ich vor einiger Zeit schon mal vorstellte.

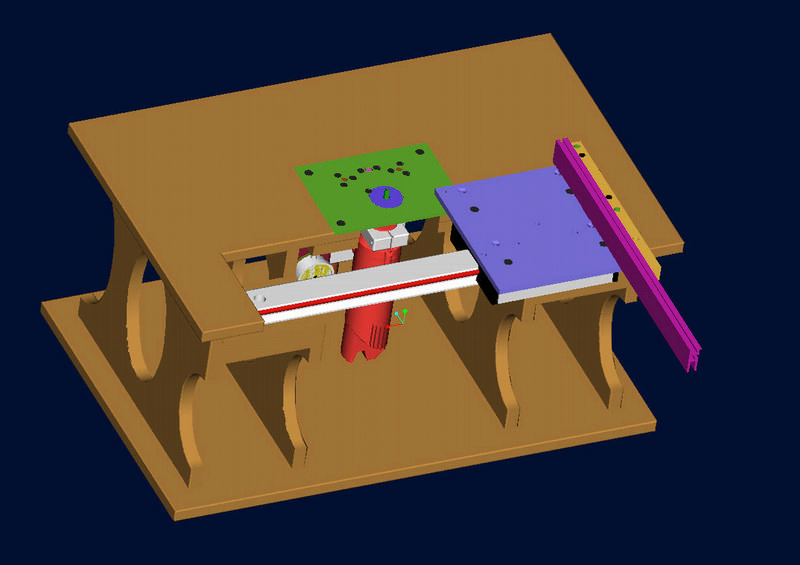

Bild 3

Das Teil von der Rückseite.

Bild 4

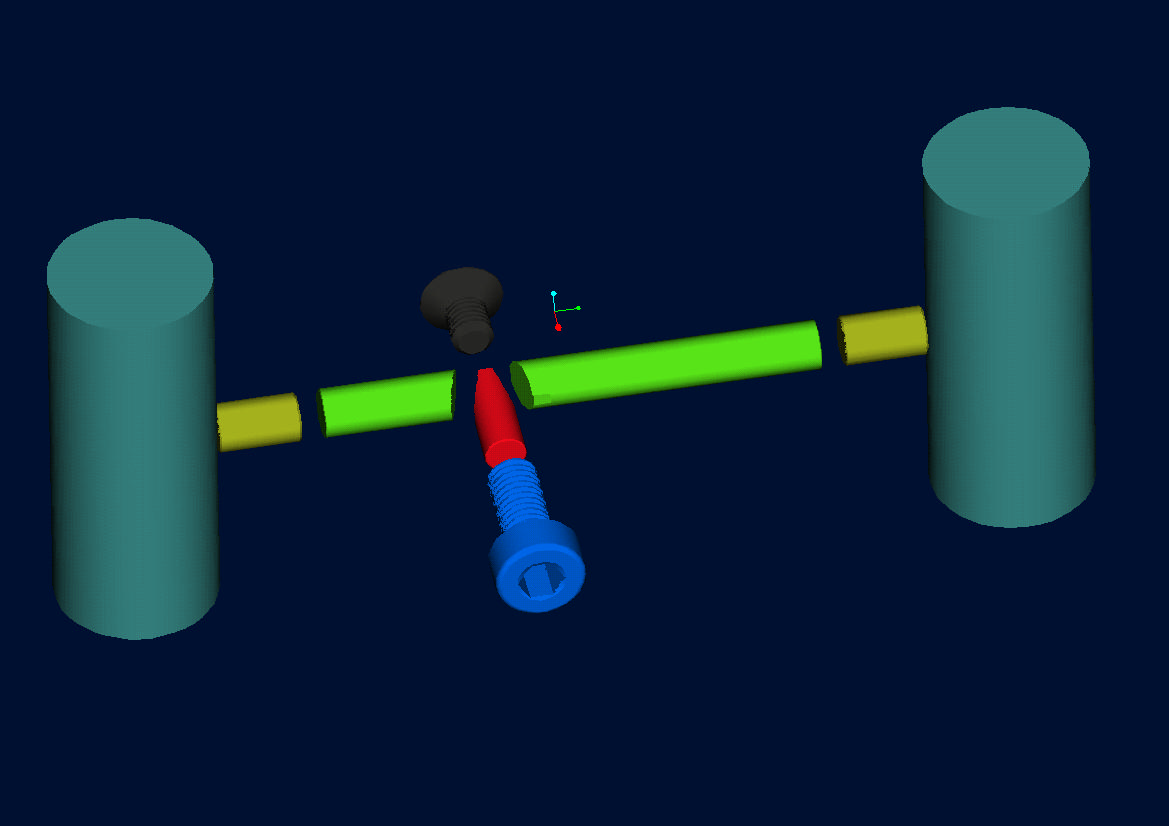

Bei der Klemmung der Säulen wollte ich unbedingt , dass beide Säulen möglichst mit einem Dreh geklemmt werden.

Die gefundene Lösung ist zugegebener Maße etwas aufwendig, aber sie erfüllt so ziemlich meine Ansprüche.

Ich hab die Teile in Art einer Explosions-Situation dargestellt.

Mit einer 6mm Inbusschraube (blau) drücke ich auf einen Stößel (rot, 5mm), der an der gegenüberliegende Seite mittels Abschrägungen die Kraft rechtwinklig weiterleitet an zwei Druckstifte (grün, 6mm) in Richtung Säulen.

Damit an den Säulen keine Markierungen entstehen, werden nochmals zwei kleine Zylinder aus Messing (gelb, 6mm) dazwischen platziert.

Da ich den Aufwand der zu leisteten Arbeiten für meine Freunde so gering wie möglich halten wollte, hatte ich mir vorgenommen, diese Klemmung selbst von Hand herzustellen.

Es war doch etwas schwieriger als erwartet, am Anfang hat ich eine kräftige Selbsthemmung, meine von Hand angeschliffenen Winkel waren zu flach (bin doch etwas außer Übung), also musste ein zweiter Satz her mit größeren Winkeln und mit sauberer Politur der Flächen und mit gutem Schmierstoff wurde es dann brauchbar.

Die Asymmetrie der Teile musste ich vornehmen, um an der symmetrisch gelagerten Verstellspindel M12 vorbeizukommen.

Die 6er Inbus DIN 912 (blau) wählte ich wegen des doch schon stabilen 5mm Inbusschlüssels, als ich mich mit der Selbsthemmung herumschlug, fand ich es besser die Bohrung für die 6er Schraube durchzubohren, um sie dann mit einer Senkschraube M5 (schwarz)am gegenüberliegende Ende wieder zu verschließen.

Aus Auswerfen (zähhart), wie man sie bei Spritzwerkzeugen in der Kunststoffindustrie verwendet, fertigte ich die Druckstücke.

Mit einem leichten Dreh kann jetzt eine Klemmung erreicht werden und ein leichter Dreh zurück, die Säulen sind wieder frei.

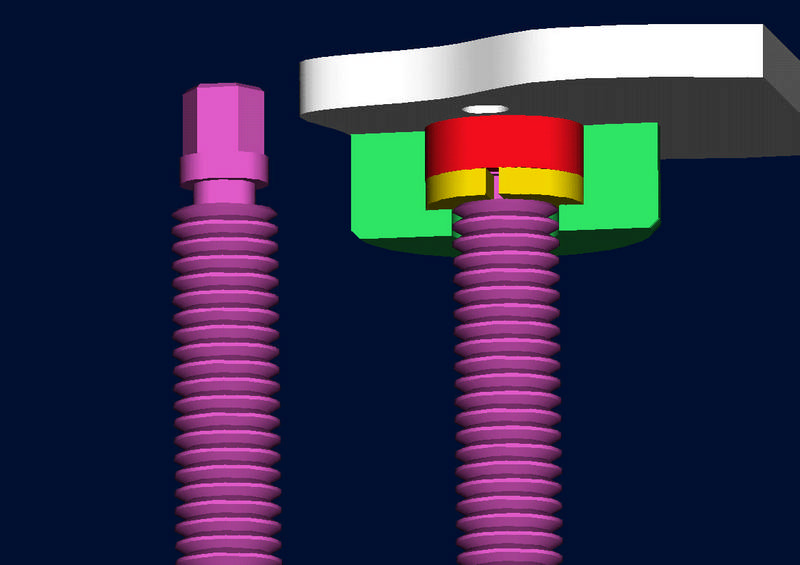

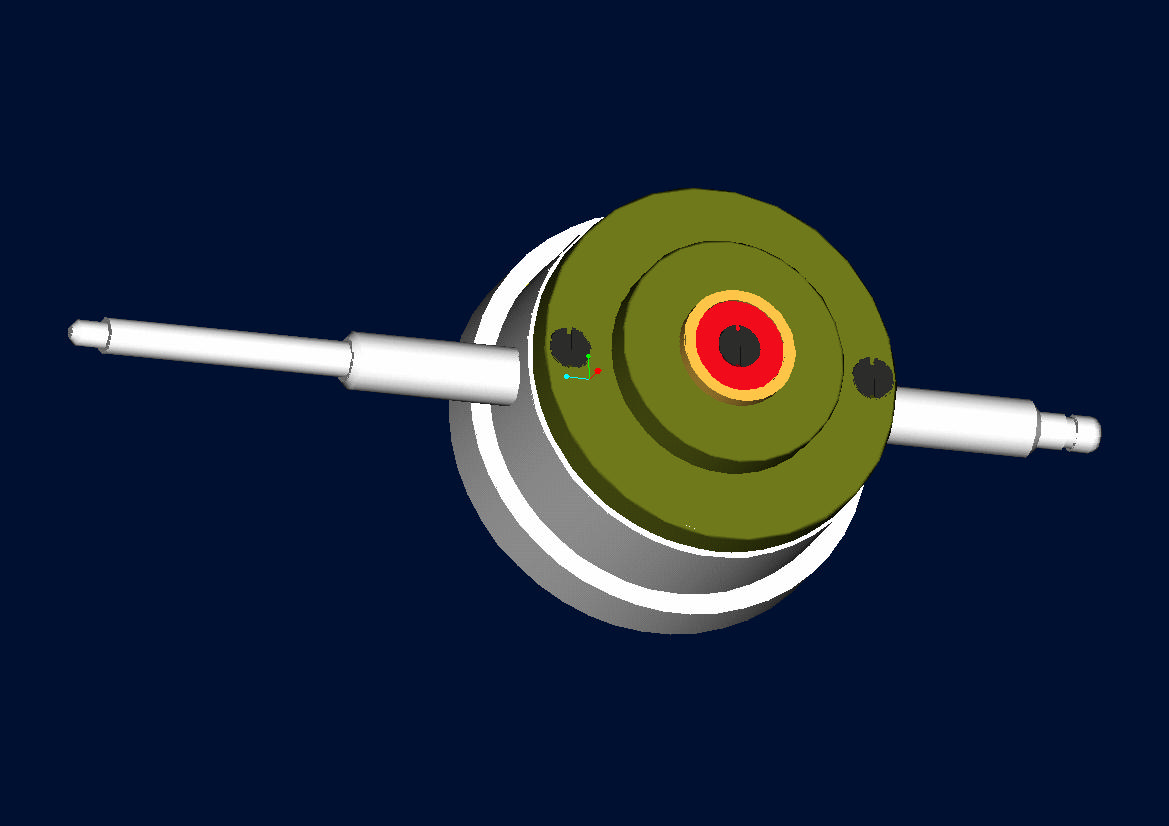

Bild 5

Um die Funktion der Verstellspindellagerung besser beschreiben zu können, zeige ich die Spindel eingebaut und noch mal daneben liegend.

Die Gewindespindel (pink) ist aus einem 12 mm Gewindestab aus dem Bauhaus gefertigt, zuerst hatte ich nur oben am Tisch eine Verstellmöglichkeit in Form von einer 8mm Schlüsselweite, später (das Projekt zieht sich ja schon einige Monate hin) kam dann am unteren Ende eine gleiche Verstellmöglichkeit hinzu, mehr dazu später.

Als Axiale Lagerung an der Spindel eine Nut 3 mm breit, in die ich spielfrei ein Messingring (gelb) einlege, den ich in zwei Teile säge, um ihn einlegen zu können.

Ein Druckring (rot) fixiert den Messingring und gibt mir von oben die notwendige Tiefe, und den notwendigen Durchmesser, um mit einer 8 mm Nuss die Spindel sicher verstellen zu können.

Messingring (gelb) und Druckring (rot) werden mit einem Haltering (grün) mit zwei 5 mm Inbus-Senkschraube (schwarz) an die Halteplatte (hellgrau) geschraubt, wobei der Druckring (rot) um einige Hundertstel aus dem Haltering (grün) herausragt..

Auf eine Zentrierung zwischen Haltering und Halteplatte, verzichtete ich, ich schraube die beiden Schrauben in oberster Stellung an.

Bild 6

Das Teil nun eingebaut in meinen Tisch, die Uhr wird hochgeschoben bis sie den Tisch kontaktiert. Sie kann auch an der Rückseite platziert werden.

Bild 7

Die Rückseite, hier kann man die Klemmschraube (blau) erkennen.

Bild 8

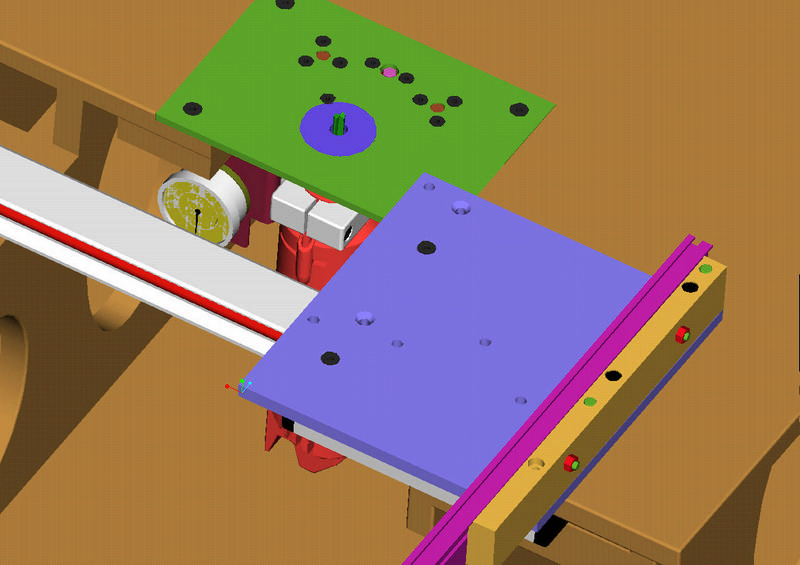

Hier hab ich noch mal meine Lineareinheit dazu gestellt.

Bild 9

Die Verstellung der Einheit geschieht an der pinkfarbenen Spindel über ein 8mm Schlüsselweite am Spindelende, auch kann am anderen Spindelende auch mit der gleichen Nuss eingestellt werden.

Noch einige Bemerkungen zum Schiebeschlitten, die blaue Aufspannplatte ist über eine Passfeder zum Schlitten im rechten Winkel fixiert, kann aber verschoben werden, die gelbe Anschlagsleiste kann per Index 22,5° und 45° verstellt werden.

Die Aufspannplatte ragt 1mm über den Tisch.

Die Aluschiene (pink) ist von meiner Kitty, an sie kann ich auch den Längsanschlag befestigen.

Bild 10

An die Messuhr befestigte ich auf der Rückseite eine Alu-Aufnahme (grün), in der ein Neodym-Magnet (rot) eingelagert ist, dieser Winzling hat eine Haltekraft von 2,7 Kg und ist in einem Stahlblechtopf (gelb) eingelagert, Kosten 1;73 . Das im Stahltopf liegen find ich gut, diese Magnete sind sehr empfindlich, diese Sinderteile brechen leicht.

Den Alukörper befestigte ich mit zwei 3mm Senkschlitzschrauben am Uhrenkörper, das Gehäuse hat an zwei Stellen eine Verdickung, wo das machbar war.

Ich musste den Magnet etwas von der Uhr weg-plazieren, sonst hätte das kleine Teil doch tatsächlich die Funktion der Uhr gestört.

Bild 11

Nun das Teil in Echt, Erkennbar den Kressmotor, unmittelbar am Eurohals die Spindelarretierung, man erkennt auch das zweite Ende der Verstellspindel mit dem SW 8.

Man kann auch die Bohrung erkennen, in der die Säulenklemmung eingebaut ist, um besser die Teile mittels Pinzette einlegen zu können, hab ich die Enden auf 12mm aufgebohrt, um sie dann mit einem Lederstück (Rest von einem Gürtel) wieder zu verschließen.

Das Bild hätte sollen um 90° gedreht werden, Entschuldigung.

Bild 12

Das Teil von der anderen Seite, erkennbar die Klemmschraube und das Halteblech für die Uhr.

Bild 13

Hier die Werkzeuge zum Verstellen, einmal zur Feineinstellung den Handschrauber und zur Schnellverstellung ein zweites Teil, das in den E-Schrauber eingespannt wird.

Auch erkennt man den Bajonettverschluss, in dem die Kopierringe aufgenommen werden (auf die warte ich noch).

Ich hab mal gemessen wie genau zentrisch die Frässpindel zur Öffnung der Platte liegt, mit der Schieblehre konnte ich keine Ungenauigkeit messen.

So, es ist eine längere Geschichte geworden, ich hab Gero gesagt, ich lege das Teil am Samstag zu unserm Treffen in den Kofferraum, sollte Interesse bestehen, kann ich es ja zeigen.

Gruß Franz