Hallo Holzwerker,

nachdem ich Steffen vor ein paar Wochen unterstützt habe Guidos aktuellste Version des Frästisches zu bauen, hatte ich Lust meinen alten Frästisch (ebenfalls Modell "Guido Henn", aber ein paar Tage älter) zu optimieren:

1) stärkere Oberfräse (>2000 Watt)

2) Maßband zur einfacheren Justierung

3) Aluschiene an Anschlagbacken zur Befestigung von Anschlägen bzw. Niederhalter

4) Feineinstellung (vorerst einseitig)

Nachfolgend eine kleine Dokumentation der Arbeit und zugehörigen Probleme (wie immer :-)

1) Der Ersatz für die bisher installierte Festool OF1010 fiel auf die Casals CT3000VCE. Gründe waren: starker Motor (8er und 12er Spannzangen), robuste Bauweise, Spindelarretierung und Höhenverstellung von oben, sehr attraktiver Preis und gute User-Bewertung in diversen Foren. Gegen die kleine Festool ist die Casals ein Monster: Gewicht und Maße sind ungleich größer.

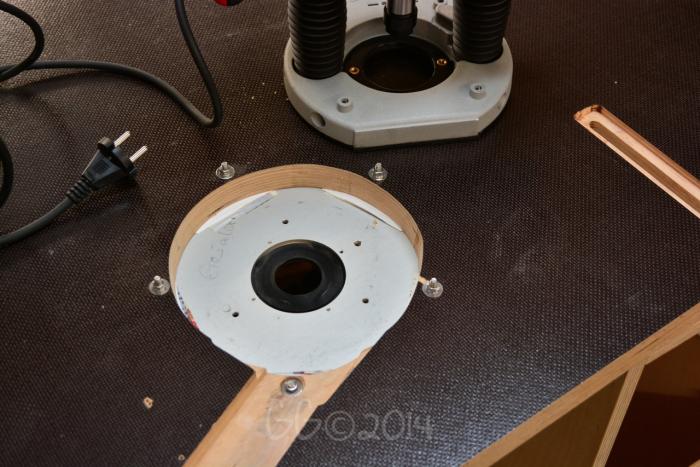

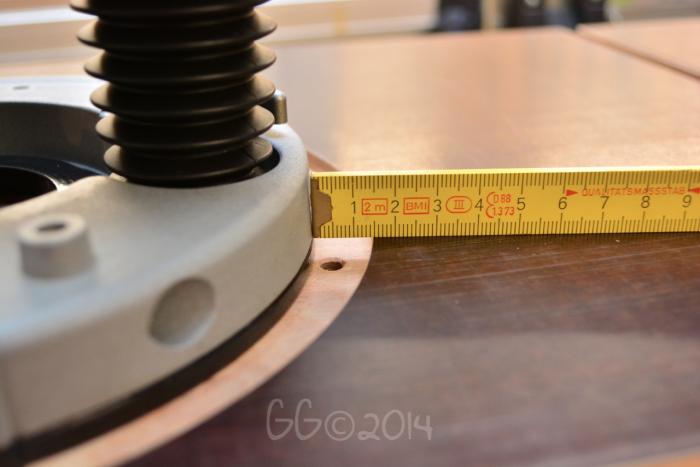

Und damit kam auch schon das erste Problem. Kriege ich die so einfach in den Frästisch und an die relativ kleine Alu-Platte (220mm Durchmesser)? Die Grundplatte der Casals misst 190mm und die Beseitigung der Alu-Platte muss ja weiterhin möglich sein. Hier die Bilder bevor ich mir die Finger wundschreibe.

Die ersten Stellproben zeigten schon, dass es seeeeeeeehr knapp würde. In eine neue Alu-Platte wollte ich definitiv nicht investieren, obwohl Steffens Incra schon eine ganz andere Klasse ist...

Zum Vergrößern des Radius musste ich eine kleine Hilfskonstruktion machen.

Letztlich hat alles - wie auf den letzten Bildern zu sehen - mit ein paar Anpassungen (Beilegscheiben feilen, Löcher einen Millimeter größer machen) perfekt reingepasst.

Auch die Spindelarretierung geht ganz knapp über die Platte.

Der erste Frästest hat gleich gezeigt, dass diese Leistungsklasse eine völlig andere Liga ist, als das was ich bisher kannte.

Jetzt habe ich eine feste Maschine im Frästisch und die kleine für die "Handarbeit" und muss nicht immer wechseln. Das hat manchmal etwas genervt.

2) An Steffens Frästisch haben wir die selbstklebenden Maßbänder auf der Oberfläche eingelassen. Gegenüber Guidos Version - er hat diese an den Seiten - hat es den Vorteil, dass man alles von oben sehen kann, ohne sich an die Seiten zu "verbiegen". Danke an Steffen für die Idee und die beiden Maßbänder.

3) Von Rolfs Beitrag seines Fräsanschlags mit Feineinstellung wurde ich wieder an die Möglichkeiten erinnert, mit der Aluschiene an den Anschlagbacken z. B. Anschläge (Stopps) oder einen Niederhalter für das Werkstück zu befestigen. Ist einfach zu bewerkstelligen, im Ergebnis funktionell und mit den entsprechend zugesägten Brettchen auch schön anzusehen. Der Niederhalter steht noch auf der ToDo-Liste. Material liegt bereit.

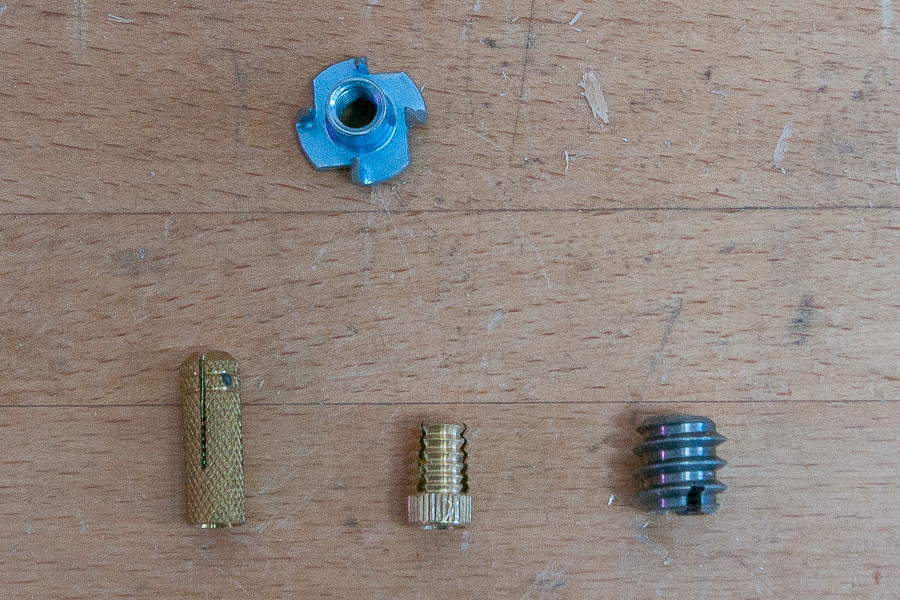

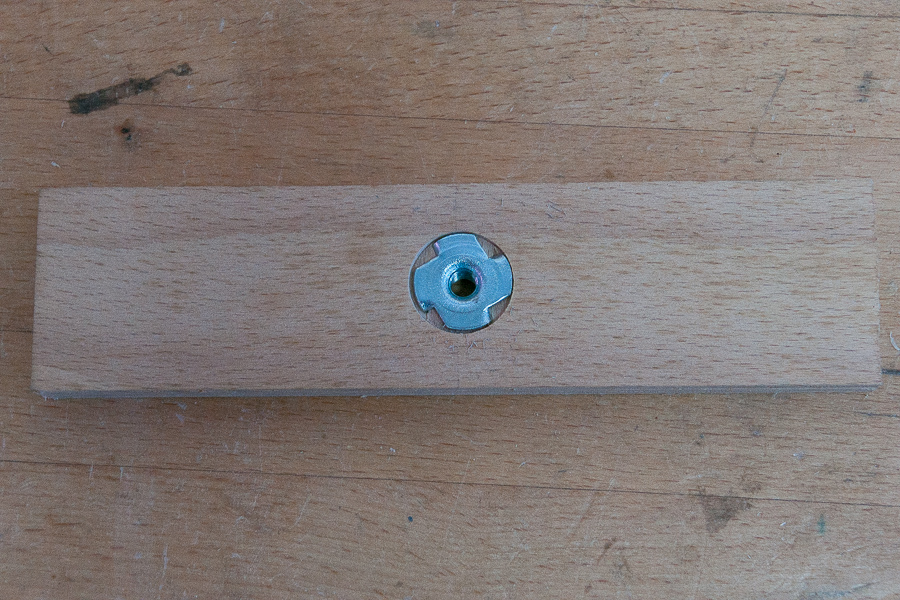

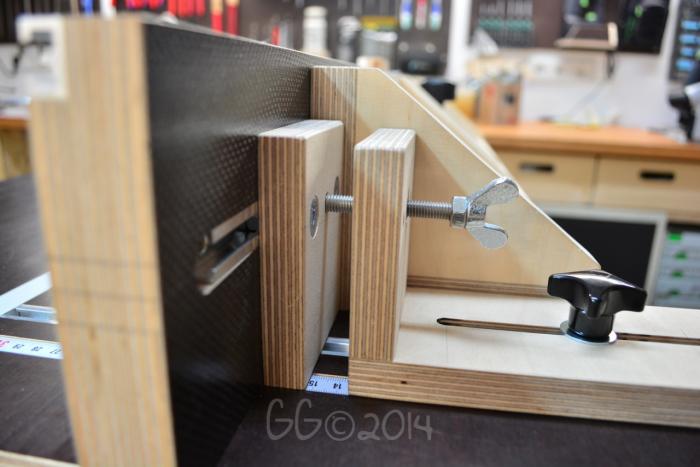

4) Die von Guido beschriebene Version der Feineinstellung hat mich schon immer fasziniert. Etwas um einen "Hauch" zu verstellen braucht man erfahrungsgemäß öfter. Daher habe ich mich an die einfache Version für den alten Frästisch gemacht (letzte Seite seines phänomenalen Buches). Schnell ein paar Brettchen gesägt. Verbunden, Löcher gebohrt, Schlitz gefräst und Rampe-Muffe reingedreht und schon... ging der Sch**** los. Die notwendige Rampa-Muffe hat mich beinahe kirre gemacht. Die war ums Verr***en nicht gerade reinzubekommen.

Also Rechner angeworfen und gegoogelt. Zu meiner Beruhigung habe ich festgestellt, dass ich nicht der erste und einzige Unfähige bin. Es gab viele Tipps. Ich hatte mich erst für die Variante "lange Gewindestange und Bohrständer" entschieden. Hat aber auch nicht geklappt. Erst in Kombination mit "Bohrloch ordentlich ansenken" hat es geklappt. By the way, immer noch mit Gewindestange, aber nur noch mit dem Akkuschrauber aus der Hand. Ergebnis: perfekt.

Dann die Alu-Schiene in den Tisch eingelassen, Schraube rein, Knauf dran. Passt.

Damit ich die Anschlagbacken weiterhin verschieben kann, habe ich das Brettchen mit dem Schraubenkopf nicht einfach an den Anschlagbacken geschraubt, sondern ebenfalls über eine Schiene variabel gemacht. Damit ich noch an die Inbus-Schrauben komme, habe ich zwei Löcher in das vordere Brettchen gebohrt. Passt.

Bis auf den Niederhalter ist nun alles soweit fertig.

Wie sagt ein Kollege immer zu mir: "Wenn Deine handwerklichen Fähigkeiten nur halb so gut wären wie Deine Ausrüstung, wärst Du perfekt". Recht hat er ;-) EGAL!

Fazit: ein bisschen geärgert, ein paar Fehler gemacht, viel gelernt, noch mehr Spaß gehabt und glücklich mit dem Ergebnis.

Gruß aus Franken

Gerald