Hallo Zusammen,

Nach längerer Zeit möchte ich mich auch mal wieder zu Wort melden und mein neues Projekt vorstellen. Es handelt sich um Schiebetüren im Shoji Stil für unseren Kleiderschrank.

Im Vorfeld habe ich das Buch Making Shoji von Toshio Odate gelesen und auch einen Shoji Kurs besucht. Beides war eine sehr gute Vorbereitung. Das Buch kann ich jedem empfehlen, der ein solches Projekt vorhat. Hier wird sehr detailliert beschrieben, wie man klassischerweise (mit Handwerkzeugen) vorgeht. Der Shoji-Kurs brachte zwar nicht mehr viel neue theoretische Erkenntnisse aber dafür einiges an praktischer Erfahrung, was die Gefahr von Fehlern deutlich reduzierte. Außerdem hat der Kurs auch sehr viel Spaß gemacht (Wellness für Männer sagte ein Teilnehmer, und das trifft den Nagel auf den Kopf). Darüber hinaus gibt es noch eine sehr gute Beschreibung in der Holzidee Nr. 13. Dort wird mehr auf den Einsatz von Maschinen abgehoben.

Zum Projekt: Mein Schrank ist 3,22 m lang und 2,2 m hoch. Ich habe mich entschieden 3 Türelemente á 2,2 m x 1,1 m zu bauen, die in drei Ebenen hintereinander zu schieben sind. Auch wenn die Dimensionen etwas größer sind als bei klassischen Shoji entspricht das Seitenverhältnis 1:2 in etwa dem japanischen Vorbild. Die Dimensionen der Rahmenprofile habe ich ebenfalls in Anlehnung daran gewählt.

Nachdem der Plan und die Schnittliste fertig waren ging es an die Holzbeschaffung. Das Holz der japanischen Hinoki Zypresse, das traditionell für Shoji verwendet wird, ist bei uns ehre schwer aufzutreiben, und ich wollte auch kein Vermögen für das Material ausgeben. Der Holzkopp meines Vertrauens vielen Dank nochmal an dieser Stelle! - hat mir aber wieder mal eine sehr gute Alternative besorgt: Feinjährige und gut getrocknete Hemlocktanne Tanne. Und er hat es mir in seine Werkstatt auch gleich zugeschnitten und ausgehobelt. Das ist mein Zugeständnis an die Maschinen. Wenn ich die ganze Holzvorbereitung per Hand gemacht hätte, wäre ich wahrscheinlich nie fertig geworden. Außerdem macht mir die Herstellung der Verbindungen und der Zusammenbau am meisten Spaß. Da möchte ich nicht ewig die rohen Bretter hobeln müssen. Der Rest ging dann aber per Hand und es war immer noch genug Arbeit ...

Also frisch ans Werk: Man beginnt mit dem Anreißen der aufrechten Rahmenteile. Als erstes wird die untere Grundlinie markiert und dann die Gesamthöhe der Türe. Dabei sollte oben und unten noch eine kleine Nase (ca. 2,5 cm) stehen bleiben um das Werkstück bei der weiteren Bearbeitung zu schützen. Diese werden ganz am Schluss entfernt. Von der oberen Grundlinie aus wird der obere Rahmen zurück gemessen und danach werden die waagrechten Sprossen markiert.

Für das Anreißen der Sprossen macht man sich am besten eine Art Schablone, auf der die Abstände zweier Sprossen aufgetragen sind (also drei Sprossen markiert sind). Odate nennt es den fools stick, wohl weil es idiotensicher ist. Man richtet die erste Markierung der Schablone an der Unterseite des oberen Rahmens aus und reißt die beiden ersten Sprossen an. Dann richtet man die erste Markierung der Schablone an der letzten markierten Sprosse aus und reiß die nächsten beiden Sprossen an. So arbeitet man sich entlang des Werkstücks nach unten und reißt alle Sprossen nacheinander an. Durch diese Vorgehensweise wird sicher gestellt, dass der Abstand der Sprossen immer gleich ist. Das ist genauer als immer neu zu Messen und auch weniger anfällig für Messfehler. In meinem Fall habe ich elf waagrechte Sprossen. Wenn alle Sprossen angerissen sind, kommt der mittlere waagrechte Rahmen. Die Höhe der Füllung ergibt sich dann automatisch als Differenz bis zum unteren Rahmen.

Bild 1: Schablone

Wenn die Einteilung auf einem Rahmen fertig ist, werden alle Rahmen zusammengespannt und die Risse übertragen. Danach werden die senkrechten Sprossen zwischen zwei markierte Rahmen gespannt und die Risse übertragen. In meinem Fall sind es drei senkrechte Sprossen pro Tür also insgesamt neun. Analog wird mit den waagrechten Rahmen und Sprossen verfahren. Bei mir sind es elf waagrechte Sprossen pro Tür, insgesamt 33. Zum Anreißen der Sprossen habe ich ein doppeltes Anreißmesser verwendet (ein sog. Adernschneider). Damit kann man die Dicke der Sprossen am Messer einstellen und hat dann überall das gleiche Maß. Auch das vermeidet Meßfehler.

Bild 2: Adernschneider

Für das Spannen habe ich mir die kleinen japanischen Zwingen geleistet. Sie haben zwar keine große Spannkraft, aber für solche Anreißarbeiten sind sie ideal. Zusätzlich habe ich mir zwei kleine Böcke gebaut, welche die Handhabung des Bündels auf der Hobelbank sehr erleichtert (das war ein sehr hilfreicher Praxistrick aus dem Kurs, denn Odate arbeitet klassischerweise auf großen Böcken am Boden).

Wenn so alle Risse quer zur Maserung abgetragen sind wird die Position der Zapfenlöcher längs auf den Rahmen markiert ebenso wie die der Nuten für die Füllung.

Das Anreißen dauert seine Zeit und man sollte sie sich auch nehmen. Im dreitägigen Kurs haben wir den kompletten ersten Tag zum Anreißen verwendet. Je genauer man hier arbeitet desto besser laufen die nachfolgenden Schritte. Und jeder Fehler, der hier gemacht wird schlägt sich bis zum Ende durch. Ich habe mir eine maßstäbliche Zeichnung gemacht um nicht durcheinander zu kommen. Auch im Nachhinein betrachtet finde ich das überhaupt nicht überflüssig und kann es nur empfehlen. Ich würde es auf jeden Fall wieder so machen.

Nun kommt die erste kniffelige Aktion: Die Sprossen werden nicht einfach alle von der gleiche Seite überblattet und zusammengesteckt, sondern wechselweise. Sie werden sozusagen verwebt. Dadurch erhöht sich die Stabilität des Sprossengitters enorm und man braucht die Sprossen auch nicht untereinander zu verleimen. Die senkrechten Sprossen bekommen die Ausklinkung also wechselweise vorne und hinten. Die waagrechten Sprossen in meinem Fall (von drei senkrechten Sprossen) bekommen die Ausklinkung einmal vorne und zweimal hinten. Das ist schwer zu erklären, deshalb hier ein Bild wie es am Ende aussehen soll. Die waagrechten Sprossen werden immer zwischen der ersten und zweiten senkrechten eingefädelt.

Bild 3: Verwebung der Sprossen

Nachdem die Ausklinkungen auf den Sprossen angezeichnet sind werden diese zusammengespannt und gemeinsam gesägt. Auch das erhöht die Genauigkeit. Die senkrechten Sprossen habe ich alle auf einmal gesägt, die waagerechten Türweise. Auch hier leisten die kleinen japanischen Zwingen gute Arbeit. Zusätzlich habe ich die Sprossen in der ersten Nut mit einem Reststück fixiert um ein Verrutschen zu verhindern (links im Bild). Man kann auch erkennen, dass die Zapfen der Sprossen schon auf zwei Seiten angefast sind. Die beiden anderen Seiten werden später ebenfalls gefast. Die Fase rundum erleichtert den späteren Zusammenbau ungemein wenn das Gitter in die Rahmen eingesetzt wird.

Bild 4: Ausklinken der Sprossen

Abwechselnde Ausklinkungen bei den senkrechten Sprossen:

Bild 5: Ausklinkungen

Die Ausklingkungen werden beidseitig bis auf die richtige Tiefe eingesägt und anschließend mit einem breiten Stechbeitel, den man in den Sägeschlitz hebelt, herausgebrochen. Bei Weichholz und diesen Dimensionen funktioniert das schnell und gut. Anschließend habe ich die Nuten mit dem Grundhobel nachbearbeitet um wirklich überall die richtige Tiefe zu haben. Sorgfalt bei diesem Arbeitsschritt lohnt sich, denn wenn die Sprossen später nicht bündig zusammengehen ist ein Nachbearbeiten der einzelnen Nuttiefe schwierig.

Wenn alle Nuten fertig sind werden die Sprossen aufgefächert um die beiden restlichen Seiten der Zapfen anzufasen:

Bild 6: Zapfen Anfasen

Dann die Sprossen verputzen und zusammenbauen das Sprossengitter ist fertig:

Bild 7: Sprossen

Als nächstes geht es an die Rahmen. Hier ist viel Stemmarbeit angesagt. Und man muss sich entscheiden welchen Weg man gehen will. Im Buch werden von Odate blinde Zapfenlöcher gezeigt, was der klassischen japanischen Lehre entspricht. Im Kurs haben wir durchgestemmte Zapfenlöcher gemacht. Für dieses Projekt habe mich für die klassische Variante mit blinden Zapfenlöchern entschieden. Die Zapfen werden also nur von einer Seite eingestemmt, dafür aber so tief wie möglich um eine hohe Stabilität in der Verbindung zu erreichen. Odate zeigt in seinem Buch wie er das Loch so weit einstemmt bis man das Licht von der anderen Seite her durchscheinen sieht! So weit wollte ich dann doch nicht gehen und habe mich bis auf ca. 2-3 mm herangetastet.

Einschub: Eingestemmte vs. Durchgestemmte Zapfenlöcher.

Das ist meines Erachtens eine eher philosophische Frage. Nach der klassischen japanischen Lehre will man kein Hirnholz sichtbar am Werkstück haben. Die Verbindung soll unsichtbar sein um die Ästhetik des Werkstückes und den Verlauf der Maserung nicht zu stören. Andererseits könnte man argumentieren, dass in der heutigen Zeit von Lamellos und Dübeln gerade sie Sichtbarkeit einer handgefertigten klassischen Verbindung ein Qualitätsmerkmal darstellt. Ich habe mich für die japanische Variante entschieden, weil ich mich von Anfang an eng an das Vorbild halten wollte. Außerdem habe ich durchgestemmte Zapfenlöcher schon an einem anderen Werkstück angewendet und wollte hier die andere Variante versuchen. Eine neuer Herausforderung, wenn man so will. Es bedeutet allerdings auch etwas mehr Arbeit und man legt sich idealerweise auch Spezialwerkzeug zu. Es ist sicher ein Argument für das Durchstemmen, dass man mit Standardwerkzeug auskommt.

Für die klassische Methode ist es also hilfreich das entsprechende japanische Spezialwerkzeug zu haben, vor allem wenn viele Löcher gestemmt werden müssen. Es handelt sich um ein Harpuneneisen (Mori Nomi, unten im Bild) und ein Grundeisen (Sokozarai Nomi, oben im Bild). Gerade das Grundeisen macht die Bearbeitung des Lochgrundes wesentlich einfacher um nicht zu sagen überhaupt erst möglich. Ich kenne dazu kein westliches Pendant.

Bild 8: Japanische Zapfenlochstemmeisen

Dazu kann man noch ein Vierkantstahl verwenden. Damit wird der Lochgrund bei den quadratischen Löchern für die Sprossenzapfen geplättet und das Stemmen geht schneller. Ich habe darauf verzichtet.

Um die Löcher möglichst tief zu machen aber ohne durchzustoßen ist es hilfreich sich eine Lehre herzustellen (im nächsten Bild links neben dem Stechbeitel). Das kurze Ende ist für die Zapfenlöcher der Sprossen, das lange für die der Rahmen.

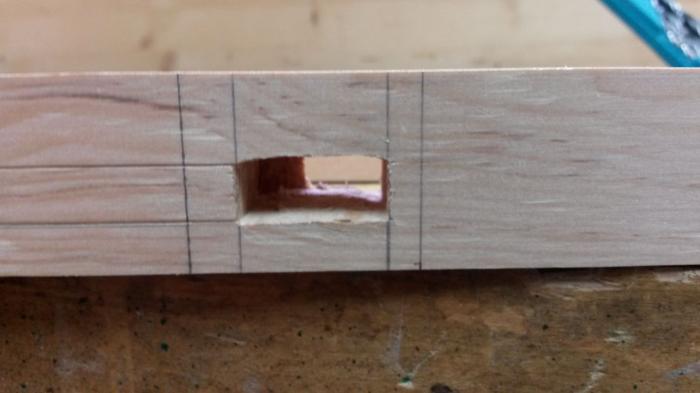

Bild 9: Senkrechter Rahmen

Ich will auch nicht verschweigen, dass es bei der klassischen Methode trotz großer Sorgfalt zu einem Fehlschlag (oder sollte ich sagen Durchbruch) gekommen ist. Der Fehler war, dass ich direkt auf der Bank stemme und dabei versehentlich genau über ein Bankhakenloch geraten bin. Dadurch hatte das Restholz nicht mehr genügend Unterstützung und ist durchgebrochen. Zum Glück hatte ich noch ein Rahmenteil in Reserve.

Bild 10: Durchbruch 1

Bild 11: Durchbruch 2

Als nächstes werden die Zapfen gesägt. Das ist eine Arbeit, die mir inzwischen relativ gut und schnell von der Hand geht.

Bild 12: Zapfen sägen

Schließlich können Rahmen und Sprossen miteinander vereint werden. Dazu werden zuerst die beiden waagrechten Rahmenteile auf das Gitter gesteckt und dann alles in einen senkrechten Rahmen gesteckt. Anschließend den zweiten senkrechten Rahmen draufstecken. Und ACHTUNG: VOR dem Zusammenbauen die Länge der Zapfen auf das richtige Maß kürzen. Sonst stoßen sie beim Zusammenbauen durch. Woher ich das weiß?

Bild 13: Rahmen

Weiter geht es mit der Füllung für den unteren Teil der Türe. Sie wurde bei mir aus sieben Einzelteilen verleimt und anschließend auf Maß gesägt und verputzt.

Bild 14: Füllung

Als letztes müssen noch die Nuten zur Aufnahme der Füllung hergestellt werden. Bei den waagerechten Rahmen kann der Nuthobel zum Einsatz kommen.

Bilde 15: Nut mit Nuthobel

Bei den senkrechten Rahmen funktioniert das nicht, weil die Nut nicht durchgeht und nicht genügend Platz zum Einsetzen des Hobels da ist. Deshalb habe ich auf die Methode aus dem Kurs zurück gegriffen: Mit einer aufgespannten Führungsleiste und der Azebiki Säge zwei Längsschnitte machen und danach die Nut ausstemmen. Aber vor allem das Sägen ist eine langwierige Arbeit weil nach spätestens drei Zügen die Säge verstopft. Die Späne können halt nicht abtransportiert werden. Außerdem ist die anschließende Stemmerei nicht gerade präzise (bei mir zumindest). Odate beschreibt im Buch das Anreißen mit dem Stechbeitel und das Ausstemmen der Nut mit dem Lochbeitel. Alternativ schlägt auch er vor die Nut mit der Azebiki vorzusägen. Das Ausstemmen mit dem Lochbeitel mag evtl. genauer sein als mit dem normalen Stechbeitel, aber da ich keinen Lochbeitel besitze konnte ich das nicht ausprobieren.

Bild 16: Nut mit Säge

Bei der letzten Tür (erst!) ist mir dann eine Alternative eingefallen. Man kann es doch mal mit dem Grundhobel mit Anschlag versuchen. Der ist kurz genug um in die Zapfenlöcher eingesetzt zu werden. Und siehe da: Es hat wunderbar funktioniert. Es ist zwar auch relativ langwierig weil man pro Hobelstrich nicht sehr viel zustellen sollte. Aber es ging schneller und vor allem gefühlvoller und präziser als mit Säge und Stechbeitel. Seither steht für mich fest, dass in der Reihenfolge der Notwendigkeit ein Grundhobel vor dem Nuthobel steht.

Bild 17: Nut mit Grundhobel

Auch für das Stemmen der Zapfenlöcher habe ich bei der letzten Tür eine andere Alternative ausprobiert: Löcher ausbohren und dann auf Maß nachstemmen. Auch das geht viel schneller und präziser als das reine Stemmen. In Ermangelung einer Handbohrwinde kam bei mir der Akkuschrauber zum Einsatz (Schande über mich). Aber das war, neben dem Zuschneiden und Aushobeln, der einzige Maschineneinsatz bei diesem Projekt.

Es waren zwar wieder ein paar Nacharbeiten beim Zusammanbau nötig aber ich muss sagen, dass meine Genauigkeit beim Herstellen von Zapfenverbindungen inzwischen deutlich besser geworden ist. Übung macht halt doch den Meister. Hier also die erste fertige Tür.

Bild 18: Fertige Tür

Inzwischen sind alle drei Türen fertig und warten auf die Verleimung und Papierbespannung. Das möchte ich aber erst machen, wenn ich mich entschieden habe wie ich die Türen einbaue. Dazu brauche ich Euren Rat.

Ich will die Türen in drei Ebenen vor den Schrank montieren, d.h. alle Türen können hintereinander verschwinden. Die dreiläufige Gleitschiene wird auf den Fußboden vor den Schrank montiert und die Führungsschiene von oben am Schrank. Ich bin aber noch nicht sicher, welches System ich verwenden soll.

Ursprünglich wollte ich die klassische Methode anwenden, d.h. drei Nuten als Führungsschienen in ein Brett hobeln und einen kleinen Falz an die Türen. Dann Holz auf Holz gleiten lassen.

Es gibt aber auch die Möglichkeit spezielle Rollen zu verwenden. Die Rollen erscheinen mir die technisch bessere Lösung zu sein. Allerdings sind sie ziemlich teuer und sie müssten in den unteren Rahmen eingelassen werden. Dafür habe ich aber nicht viel Platz. Ich könnte sie unterbringen, aber das ist riskant und ich werde es nur machen wenn es nötig ist. Ich möchte eigentlich nur vermeiden, dass ich mich später bei jedem Öffnen ärgere, weil es hakt und verkantet.

Hat von Euch jemand Erfahrung mit einer Holz auf Holz Gleitung bei solchen Schiebetüren? Funktioniert das gut? Spielt die Größe der Türen eine Rolle für die Laufeigenschaften?

So, das ist jetzt ein ziemlich langer Beitrag geworden, ich hoffe nicht zu lang. Ich erwarte Eure Erfahrungen und Ratschläge.

Gruß Markus