Hallo,

ich habe mir, als ich vor 10 Jahren mit dem Sägenschärfen anfing, eine hölzerne Kluppe gebaut. Die funktionierte zwar, war aber zu labil, neigte also zum Rattern und Vibrieren. Eine später angeschaffte gusseiserne amerikanische war zu klein und auch recht instabil. Mit einer gusseisernen Ulmia war ich dann schon deutlich besser ausgestattet. Leider ist die auch nur 270mmm breit, die meisten Sägen müssen darin versetzt werden. Außerdem neigt sie beim Schärfen von einer Seite (was ich seit eniger Zeit praktiziere, die überarbeitete Sägenschärfanleitung die das auch behandelt wird bald fertig) doch deutlich zu Schwingungen, macht auch viel Lärm, und die Spannung über Exzenter ist ärgerlich (zwischen auf und festgespannt geht gar nichts, es ist sehr mühsam das Blatt auszurichten).

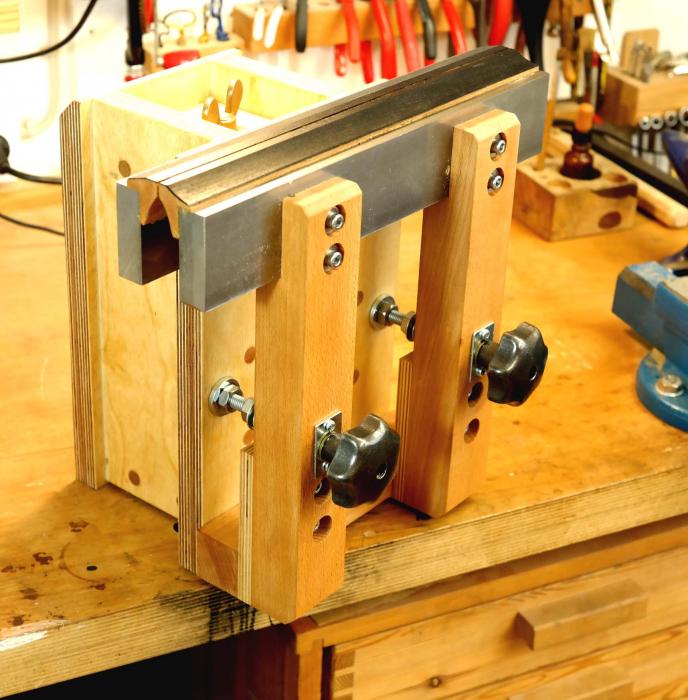

Ich habe mich darum daran gemacht eine neue Kluppe selbst zu bauen. Nach Vorversuchen wieder mit Holzbacken (dämpft eben doch viel besser als Metall). Um ein gleichmäßiges Spannen über die Breite sicherzustellen, sind die dünnen Holzbacken aus Buche auf dicke Flachstähle (20 x 60mm) geklebt, die bringen auch die für Vibrationsfreiheit förderliche wünschenswerte Masse. Die Backenbreite beträgt 350mm, für die meisten meiner Sägen reicht das. Die Holzbacken klemmen auf einer Breite von 8mm, unter ihnen ist durchgehend Platz für 30mm breite und 160mm hohe Griffe und was sonst noch am Sägeblatt dranhängt.

Das Gestell ist für optimale Steifigkeit und Dämpfung ein rundum geschlossener Kasten aus 24er Birke Multiplex, stumpf geleimt und nachträglich mit Dübeln von außen verstärkt. Es wird mit einem zentralen M12- Zuganker auf die Werkbankplatte gezogen, die dafür eine Bohrung hat. So kann die ganze Kluppe in die gewünschte Arbeitsposition gedreht werden. Das Frontbrett des Gestells, das die Rückseite der Kluppe bildet und vor das der ganze Rest geschraubt wird, ist 310 mm hoch und 210 breit. Das erste Bild: Gestell mit augeschraubtem Flachstahl, noch ohne aufgeklebte Holzbacke, war schon in der 27. KW im Forum zu sehen.

Die Gelenke der beiden Spannarme (Buche, 50 x 40) sind einfach zwei 50mm breite 12mm- Multiplexstreifen, die unten mit den untenliegenden waagerechten vierkantigen Träger verklebt und oben mit dem Spannarm verschraubt sind. Sie lassen eine Biegung nur nach innen zu. Die Spannkräfte wirken nicht auf diese Blattfedern. Ihre Beweglichkeit reicht für den minimalen Spannweg an den Backen völlig aus, Vorteil ist ihre Einfachheit und Spielfreiheit.

Gespannt wird mit je einer M10- Spindel an jedem Spannarm. Ich wollte eigentlich die Spindeln drehen weil ich glaubte, dass eventuelle Fluchtungsfehler dann weniger leicht zum Klemmen führen. Als Spindelmutter war je eine Einschlagmutter (Ausführung mir Befestigungssschrauben, für Kletterwände üblich) hinter dem Frontbrett vorgesehen. Weil das Klemmproblem aber nicht auftrat, habe ich die Spindeln dann mittels Scheibe und Kontermutter am Frontbrett festgeschraubt. In den Spannarmen sitzt (für eine reibungsgsarme Durchführung der Spindel gedacht, wahrscheinlich aber überflüssig) eine auf 10,5mm aufgebohrte gleichartige Einschlagmutter. Der Sterngriff mit M10- Gewinde ist aus Gusseisen, das ist mit der relativ harten (8.8) Stahlspindel eine gut gleitfähige und hoffentlich dauerhafte Paarung. Die Spannung lässt sich jedenfalls sehr feinfühlig betätigen, nichts klemmt. Und Bären- Spannkräfte werden gar nicht gebraucht. Die Druckfedern auf der Spindel helfen, die Backen vollständig und gleichmäßig zu öffnen.

Die Justierung der Backen zueinander erfolgt durch Verschieben des Trägers (Vierkantholz) auf der und damit des ganzen beweglichen Teils der Kluppe auf dem Frontbrett. Die beiden M8- Schrauben mit denen der Träger auf das Frontbrett geschraubt ist sind dort durch eine 10mm- Bohrung gesteckt, das reicht.

Die Holzbacken sind L- förmig vorprofiliert, dann mit Uhu Kontakt (wie Pattex) auf die Metallträger geklebt, jedoch nicht im Kontaktklebeverfahren, sondern nass zusammengepresst. Epoxy kam wegen der nötigen Austauschbarkeit der Holzbacken nicht in Frage weil nicht mit Lösungsmittel entfernbar. Fertigprofilierung dann mit Einhand- und Profilhobel. Die schmalen Spannflächen wurden ebenfalls nach dem Kleben mit der Raubank noch einmal ganz leicht nachbearbeitet (gerade, nicht hohl). Die Schwärzung der Backen von oben verbessert die Sichtbarkeit der Bezahnung.

Ich wollte die Metallbearbeitung minimieren (ist ja doch ein Schweinkram in einer Holzwerkstatt) und habe mit die beiden Flachstähle (gezogener Blankstahl) auf Mass schneiden und zuschicken lassen. Ein seitliches Abschrägen der Flachstähle und Ähnliches habe ich mir nicht angetan, und es geht auch ohne. Selbst gemacht habe ich nur das Bohren der 8 Befestigungsgewinde in die Flachstähle und das Ablängen der Spindeln.

Erste Betriebserfahrungen:

Die Kluppe ist so stabil, wie ich sie mir vorgestellt hatte. Beim Feilen ist sie perfekt. Da rattert nichts, da quietscht nichts. Das Feilen ist auffallend leise, auch ein schöner Effekt. Insgesamt ein Erfolg!

Wenn sich doch noch die Notwendigkeit irgendwelcher Veränderungen herausstellt, werde ich davon berichten.

Friedrich

Hallo Friedrich,

Hallo Friedrich,