....kan man mit einer ganzen Anzahl unterschiedlicher Vorgehensweisen. Drechseln liegt nahe - wenn mans denn kann - oder auch die Bandsäge bzw. die Schleifscheibe.

Mein Weg ist - wie des öfteren - die Benutzung der Oberfräse. Bei relativ dünnen Objekten kann man das Werkstück auf einem Opferholz befestigen und mit Hilfe eines Fräszirkels einfach ein kreisrundes Werkstück ausschneiden. Ich wollte allerdings ca. 50 - 100 mm starke Scheiben herstellen und da wirds dann nicht mehr so einfach. Es gibt bei 50mm nur wenige, bei 100 mm gar keine geeigneten Fräser, zumindestens sind mir keine bekannt.

Als Holz wurde knapp 50 mm starke Buche mit einer Breite von ca. 250 mm gewählt. Mit der Stichsäge wurde ein annähernd quadratisches Stück vom Brett gesät, für die dickere Variante 2 Stücke und diese miteinander verleimt.

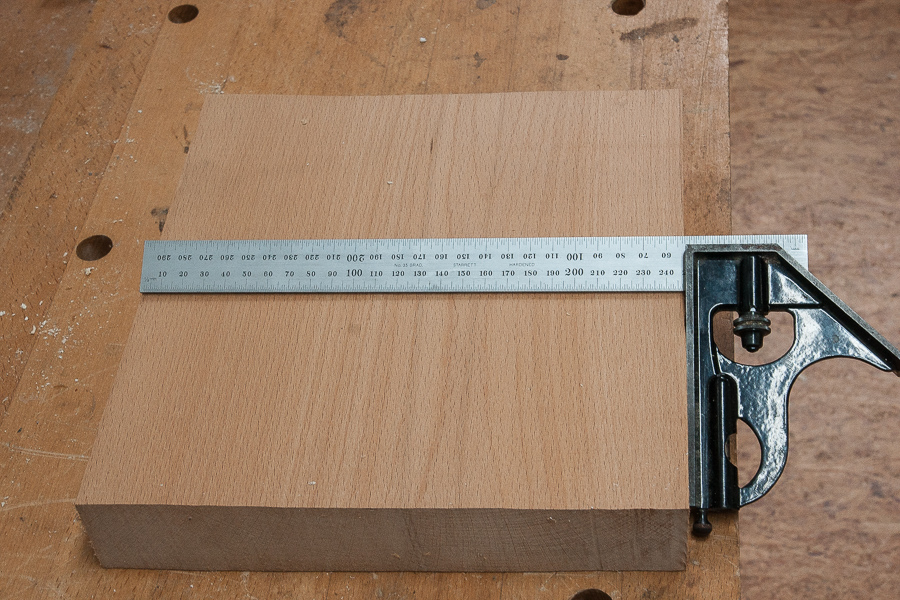

Ausgangsmaterial:

250 x 250mm

knapp 50 mm stark....

....bzw. gedoppelt

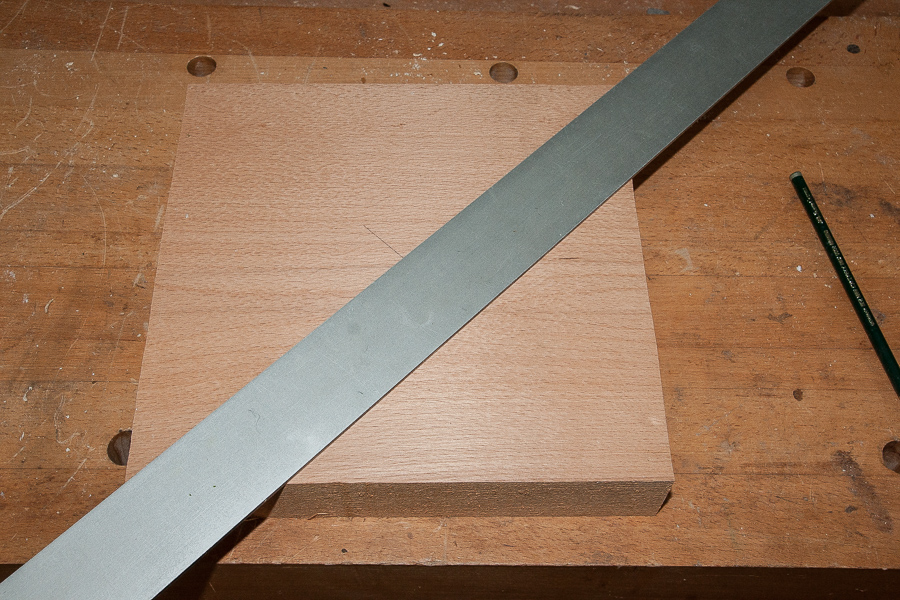

ungefähren Mittelpunkt ermittel

Der Mittelpunkt wird durch Messungen über die Ecken bestimmt.

Befestigen auf der Hobelbank

Ein runder Bankhaken und drei Wonder Dogs von Veritas halten das Werkstück in allen Richtungen sicher fest.

Mittelpunkt anbohren

Der verwendete Fräszirkel verlangt eine 6 mm - Bohrung, auch 6 mm tief. (Kann bei anderen Zirkeln ganz anders sein.) Es geht auch ohne Bohrung im Werkstück. Dazu klebt man ein Stück Sperrholz mit mindestens 6 mm Stärke mittels doppelseitigem Klebenband aufs Objekt. Die Bohrung befindet sich dann im Sperrholz, das Nutzholz bleibt unberührt. Das Sperrholz muss so gross sein, dass die Fräse nicht abkippen kann.

DeWalt 622 mit zusätzlicher Grundplatte

Die zusätzliche Platte stammt aus dem Trend - Programm, nennt sich Combination Router Base (CRB). Mit ihr kann man Kreise mit einem Duchmesser von 38 - 248 mm herstellen

Drehpunkt

Der kleine goldfarbene Pin in der Mitte links wird in die Zentrumsbohrung eingesetzt, führt die Maschine gut. Die recht grosse Bodenplatte stabilisiert zusätzlich. Oben links ein Stellrad, mit dem man den Duchmesser feinjustieren kann, falls das erforderlich sein sollte.

Nach Anbringen von Fräse und Zirkel auf dem Werkstück sollte man nach allen vier Richtungen prüfen, wo sich denn die kürzeste Distanz zwischen Führungsbohrung und Kante findet. Das ist dann der grösstmögliche Radius, den man schneiden kann. Dabei sollte der Fräser auch dort immer noch ein kleines Stück ins Holz schneiden.

Gefräst wird mit einem 8 mm starken Vollhartmetallfräser (Systemi Klein) mit aufwärts schneidenden Spiralen. Maximale Frästiefe ist 35 mm, also nicht genug um die gezeigten Werkstücke ganz durchzufräsen. Die Drehzahl der Fräse wird auf 13 - 15.000 U/min reduziert. Das verhindert Brandspuren am dafür recht anfälligen Buchenholz. Die Tiefe pro Fräsdurchgang beträgt ca. 7,5 mm, so dass 4 Umläufe nötig sind.

Nach dem ersten Umlauf

die fertiggestellte kreisförmite Nut, ca 30 mm tief

So schaut es von der Seite aus

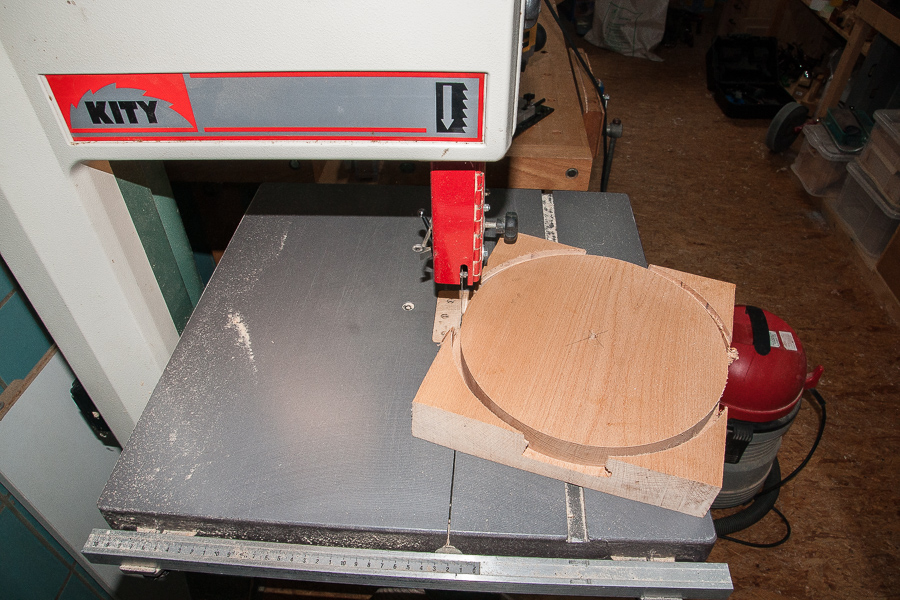

Jetzt gehts zum groben Entfernen des Abfalls auf die Bandsäge. Da diese mit einen 25 mm breiten Band bestückt ist, kann man nur gerade ( mehr oder weniger tangential) schneiden.

Abfall entfernen

Die erste Ecke ist weg

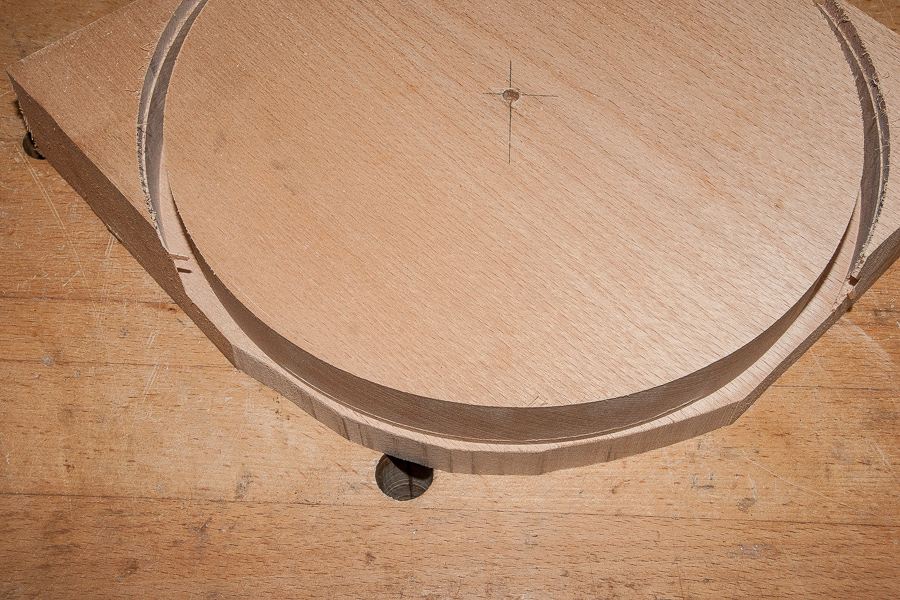

So schaut es am Ende aus

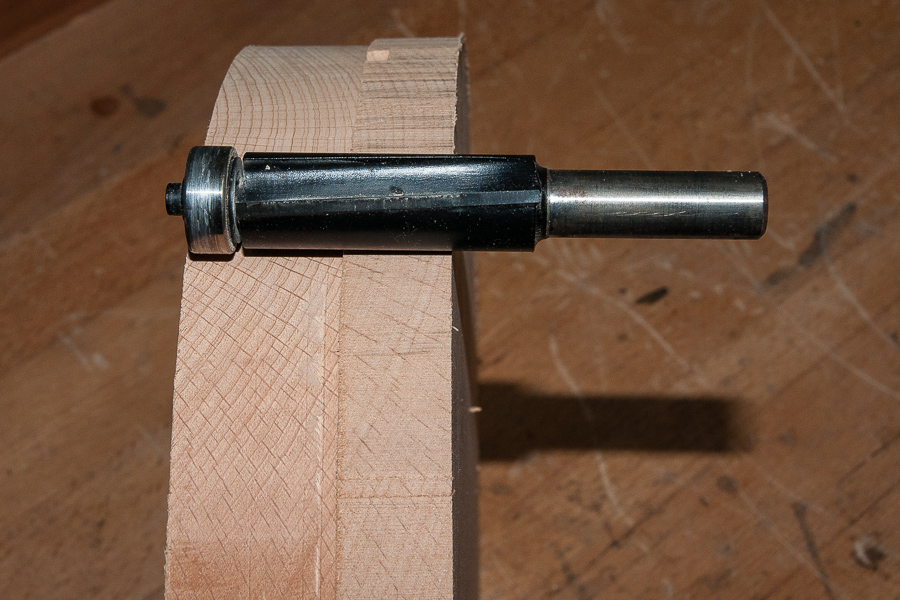

Weiter geht es auf dem Oberfräsentisch. Die Maschine wird mit einem 19 mm starken, 50,8 mm langen Bündigfräser mit mit Kugellager unten bestückt. Drehzahl ebenfalls reduziert.

Werkstück und Fräser. Die "gute" Seite des Werkstücks befindet sich links

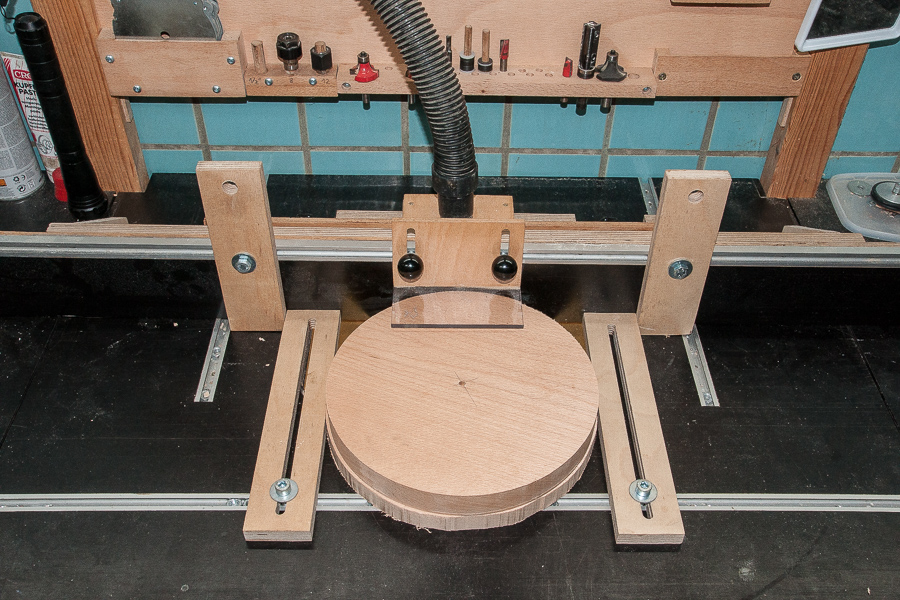

Werkstück mit der noch zu bearbeitenden Seite nach unten

Das Bild zeigt die Situation im Stand. Sicherheitsvorkehrungen sind aus optischen Gründen weggenommen. So würde ich unter keinen Umständen arbeiten. Ein offen laufender Fräse ist zu gefährlich.

Fräser und Fräsanschlag

Der Fräsanschlag wird soweit vorgezogen, dass der Fräser nicht mehr als 1,5 mm übersteht. Zuseammen mit den eng gestellten Backen verhindert das zu grosse Spanabnahme und Rückschläge. (Die linke Backe muss noch enger gestellt werden.)

Fräserschutz montiert

Zusätzliche Führungen gegen mögliche Rückschläge

Das Werkstück wird nur gegen den Uhrzeigersinn gedreht. Das entspricht einem linearen Werkstückvorschub von rechts nach links, so, wie man es auf dem Tisch handhaben muss.

Fertiges Werkstück

Und was ist jetzt mit dem dicken Rohling?

Die Methode ist die gleiche, es wird aber ein zusätzlicher Schritt nötig.

Mit dem Spiralfräser gehts jetzt bis auf die vollen 35 mm Frästiefe, was einen Umlauf mehr bedeutet. Die Arbeit an der Bandsäge unterscheidet sich nicht. Auf dem Frästisch würde nun aber der Bündigfräser nicht ausreichen. Das kann man so lösen:

Bündigfräser mit Kugellager am Schaft

Ein zweiter Bündigfräser mit Kugellager auf der anderen Seite der Schneiden kommt auf die Maschine. Dieses Mal liegt das Werkstück mit den schon bearbeiteten Abschnitt unten, bietet dem Kugellager die Führungsfläche. Der Fräser hat eine Arbeitslänge von 47,6 mm, damit kann man die saubere Fläche am Umfang auf ca. 55 mm Höhe vergrössern. Bleibt ein unbearbeiteter Rest von ca. 42 mm und die schafft der zuerst verwendete Bündigfräser dann doch.

Werkstück wenden, anderen Fräser einspannen und los gehts zum Endspurt. Das Werkstück ist fast genauso hoch wie der Fräsanschlag. Zwar könnte man die verstellbaren Backen gegen eine vorhandene Variante mit 200 mm Höhe austauschen und dann auch wieder den Fräserschutz montieren, aber das ist letztendlich nicht notwendig.

Der Fräser liegt gut versteckt tief unten und im Anschlag verborgen.

Endergebnis

Was wäre mit der beschriebenen Methode maximal möglich? Immer noch relativ konservativ gerechnet sind wohl um die 105 mm Werkstückstärke möglich, eventuell auch noch geringfügig mehr.

Gruss

Rolf