Plattenmaterial zuschneiden (Bilder)

Verfasst: Mi 2. Dez 2015, 19:02

Aktuell benötigte ein Projekt einige zwischen 35 und guten 60 cm lange Streifen aus 15 mm starkem Multiplex. Die Streifenbreite soll 50 mm betragen. Wie führt man das am besten aus? (Zugegeben - für meine Vorgehensweise am besten!)

Eine kleine Bilderstory wie es geht. Vielleicht dient sie als Anregung! Dutzendweise andere Vorgehensweisen sind natürlich auch denkbar - alles eine individuelle Geschichte.

Reststück

Die erste Kante der Platte sollte gerade sein. Ist sie das nicht sollte man gleich korrigieren. Dazu später mehr.

Anlagelinie ausmessen

An der Linie wird die Führungsschiene positioniert. Im Fall der gezeigten Fräse liegt der Fräsermittelpunkt 55mm von der Aussenkante der Fräse entfernt, die halbe Fräserdicke muss addiert werden um festzustellen wo abgeschnitten wird. Soll das Werkstück wie erwähnt 50mm breit werden und ein 8mm Spiralfräser zum Einsatz kommen ergibt sich:

55mm + 8/2=4mm + 50mm - also 109mm. So wird der Starrett Kombinationswinkel eingestellt und rechts und links jeweils eine kleine Markierung aufgezeichnet.

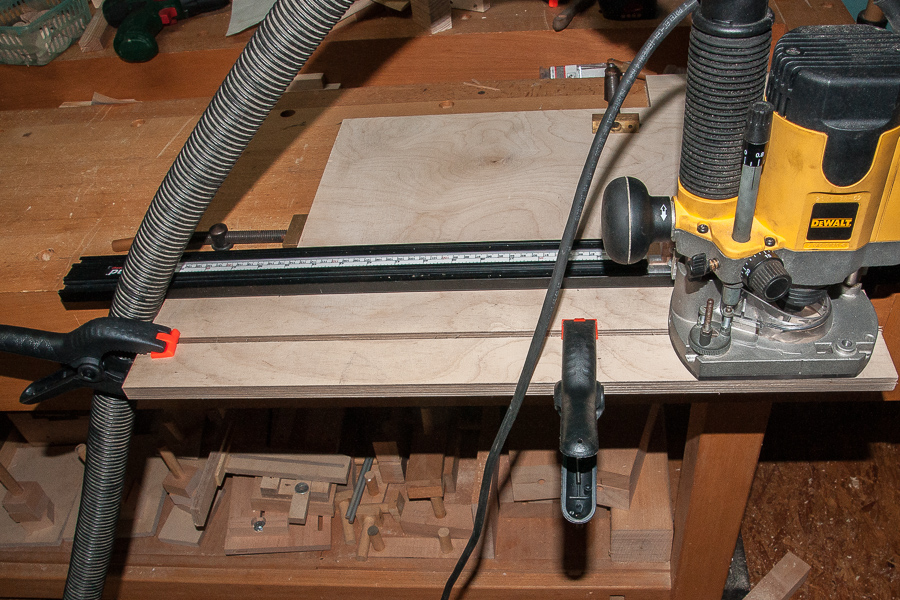

Anlegen der Führungsschiene

Das Reststück ist mit Hilfe von 2 Bench Dogs und 2 Wonder Dogs sicher gehalten. Der hintere Wonder Dog dient als Niederhalter. Dazu eignen sich die Teile auch. (FWB http://www.feinewerkzeuge.de/spann1.html )

Die Führungsschiene wird im vorliegenden Fall mit ihrem eigenen Spannmechanismus geklemmt ( ProGrip von FWB - http://www.feinewerkzeuge.de/progrip.html )

Die Oberfräse wird mit einem 8mm aufwärtsschneidenden Spiralfräser (Vollhartmetall) bestückt. Die Fräsergeometrie ist gut für einen zügigen Spanabtransport.

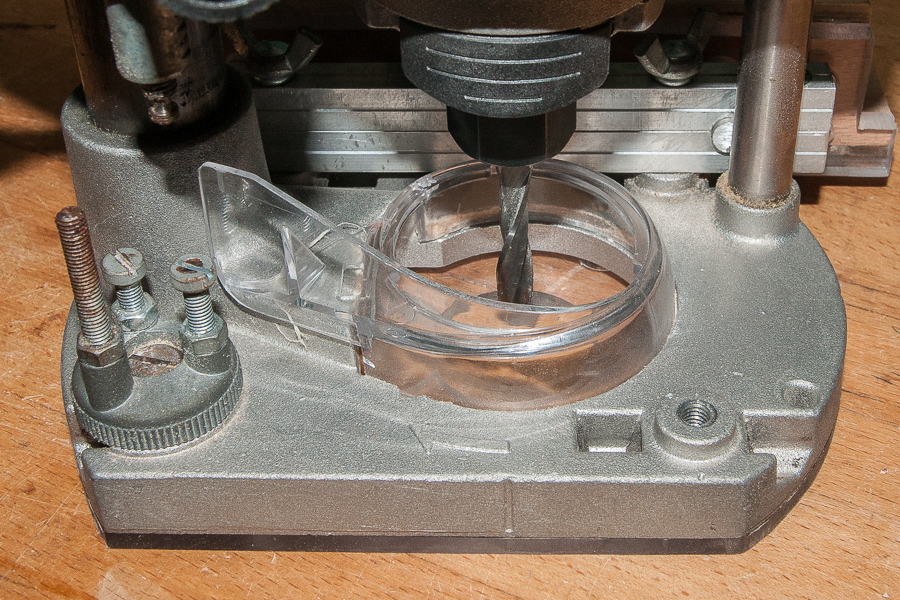

8mm Spiralnutfräser als Schneidwerkzeug

Die Oberfräse gleitet mit einem selbst gebauten Adapter in den Längsnuten der Führungsschiene. Das geht exakt und die Maschine ist auch dann schon/noch gut geführt, wenn sie zu Beginn/Ende nur mit einem kleinen Teil der Grundplatte auf dem Werkstück aufliegt. Abkippen kann so sicher vermieden werden. Befestigung des Adapters in den Schraubenbohrungen, die sonst die Parallelanschlagschienen sichern. Die Gleitstücke bestehen aus gut gleitendem Polycarbonat.

Führungsschienen-Adapter

Maschine an der Führungsschiene und auf dem Werkstück

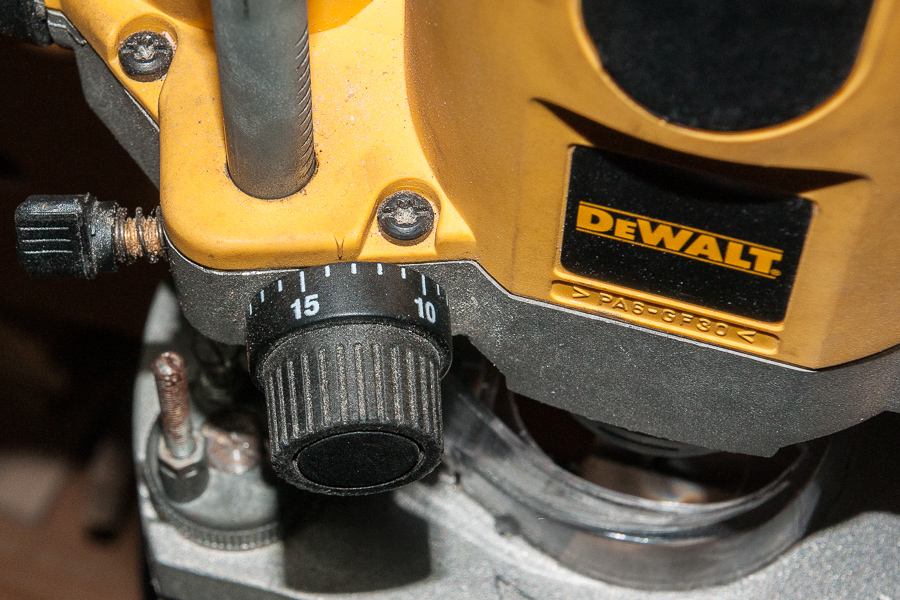

Der Fräser wird nach unten gedrückt, die Frästiefeneinstellung wie gezeigt genullt. Danach Neueinstellung auf eine Frästiefe von 7mm (wegen der 15mm Materialstärke).

7mm Frästiefe eingestellt

Erster Trennschnitt

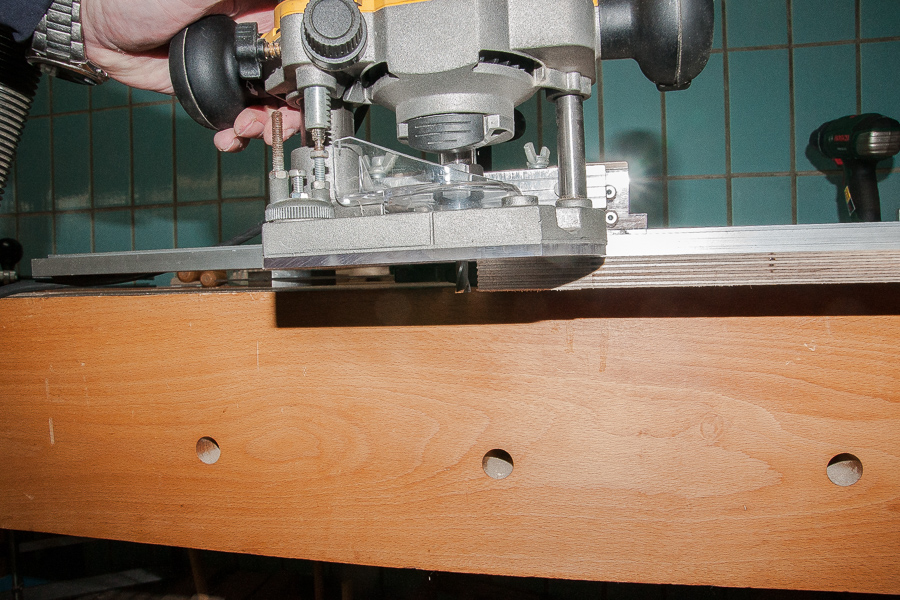

Neueinstellung auf ca. 13,5 mm Frästiefe

Die Frästiefe wird neu justiert, das aber so, dass das Material noch nicht ganz durchtrennt wird. So kann man die Späne dieses Durchgangs auch noch komplett nach oben absaugen.

Fast vollständig getrennt

Da das abzuschneidende Werkstück fast vollständig von der Grundplatte der Fräse überdeckt wird ist es recht schwierig das Teil gegen Absturz zu sichern. Zum Fixieren gehe ich so vor:

Sichern mit Federzwingen

Die erste Sicherung erfolgt mittig und am Ende. Auf der anderen Seite muss die Oberfräse genug Platz haben.

Umklemmen nach halbem Fräsweg

Nochmal Umklemmen zum Ende hin

Der Vorteil der Methode: Die Kante des Werkstücks braucht nicht weiter bearbeitet zu werden - ausser mal ganz kurz mit einem Stück Schleifpapier wegen abstehender Fasern.. Keine Sägemarkierungen, kein Verlaufen der Säge mit Nacharbeit. Und die Kante des Reststücks ist auch gleich mit absolut gerade.

Saubere Kante des Reststücks

Die Kante des Werkstücks genauso

Sollte die Ausgangskante des Materials nicht gerade sein, kreigt man eine schnelle Lösung, indem man die geführte Oberfräse mit dem Nutfräser so einstellt, dass nur die Ungenauigkeiten weggefräst werden. Auch nicht exakte Rechtwinkligkeit zu den Seiten bekommt man so in den Griff.

Nutfräser zum Begradigen

Bei letzterem Vorgehen entstehen dann einige nach unten fallende Späne.Vielleicht findet sich dafür auch noch eine Lösung?

Gruss

Rolf