dieses Mal eine Tischuhr, Teil 1 *MIT BILD*

Verfasst: Di 22. Okt 2013, 21:28

Hallo

In einem meiner letzten Beiträge berichtete ich über das herrichten meiner Einrichtung, da hatte ich schon den Plan ein Teil mit solchen Rauten zu fertigen, nach einigen Überlegungen entschied ich mich für eine Tischuhr.

Uhrwerke kann man in großer Auswahl z.B. bei Selva sehen, sie gibt es in verschiedenen Größen, ich entschied mich für 72mm und so erzeugte ich zuerst ein CAD-Model, um die Abmessungen zu ermitteln.

Auf dem gezeigten Bild hatte ich die Rauten weggelassen, ich hatte sie anfangs modelliert, es macht eine Menge Arbeit, zumal ich einige Befehle einfach nicht finden kann, die aus einer Raute ein gewünschte Serie macht, Muster nennt sich das beim Programm, daran kann ich mich noch erinnern, an mehr aber auch nicht.

Bild 1 Korpus-1

Als Holz wollte ich den Grundkörper aus Ahorn fertigen, einige Farbtupfer aus Zwetschge

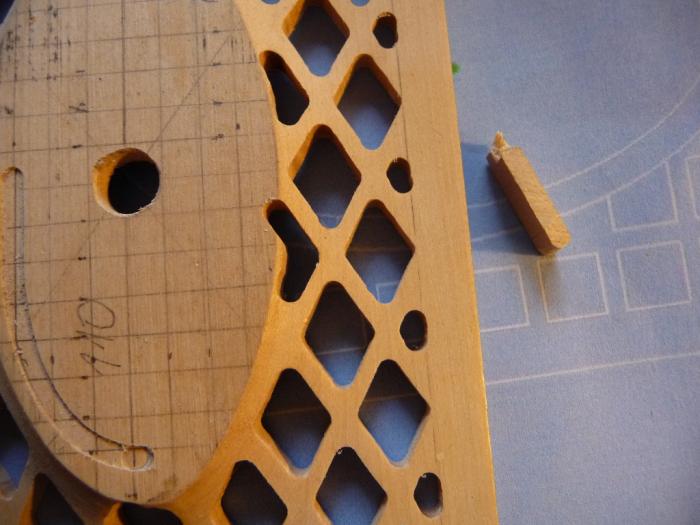

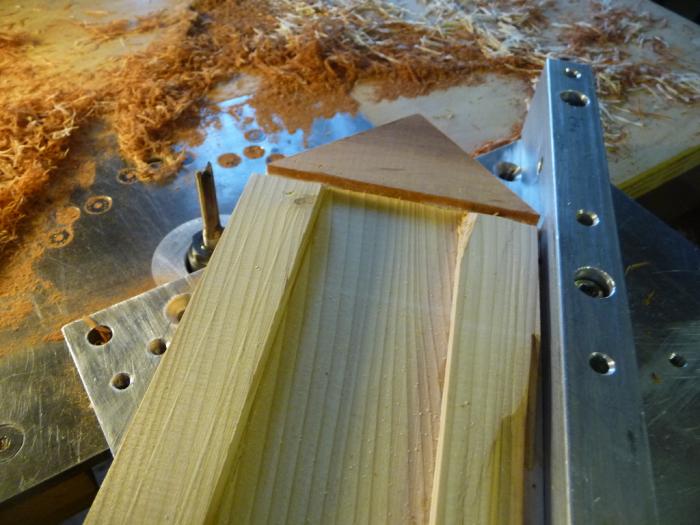

Ich begann mit den 4 Teilen, die ich mit Rauten verzieren wollte, sie sollten aus Ahorn sein, hier erlebte ich eine Katastrophe, in einem Holzstapel hinter unserer Gartenhütte wusste ich von mehreren Bohlen aus Ahorn, etwa 50-60mm dick, etwa 160 mm breit und 2m lang, bestimmt schon 10 Jahre alt, als ich den Stapel umschichtete sah ich nur kleine weise Kegel aus feinstem Sägemehl, der Stapel war gemischt Eiche und Ahorn, aber alle Bohlen waren voller Sägemehl, bis ich dann feststellte, dass die Eichenbohlen voller Mehl waren aber ohne Wurm. Die Ahornbohlen musste ich bis auf wenige Resten zu Feuerholz klein sägen, den geringen Rest der nur wenig befallen war nahm ich mit in die Sauna und aus diesen Resten fertigte ich nun die Teile.

Zwischendurch probierte ich die Paarung Elsbeere und Zwetschge, aber die Elsbeere hat einen grünlichen Schimmer, Ahorn geht mehr ins gelbliche und passt so einfach besser zu Zwetschge, so mein Befinden.

Auf dem Bild kann man Wurmgänge erkennen, ich versuchte sie so zu legen, das sie beim fräsen verschwinden.

Bild 2

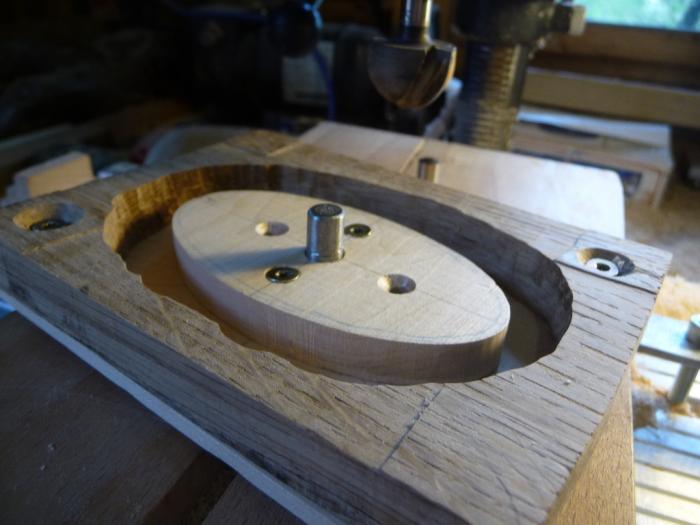

Um eine gewünschte Ellipse zu fräsen fertigte ich mir ein Muster, das Oval hatte ich in CAD erzeugt und die Größe wie gewünscht verändert und ausgedruckt, ich übertrug die Form auf Holz sägte sie aus und schliff sie fein.

Da diese Form aber zu wenig Auflagefläche hergab um zu kopieren fertigte ich noch einen Rahmen, in den die Form eingebracht wurde, zwischen Form und Rahmen aber genügend Platz für den 8mm Abfragestift war.

In der Mitte die Ellipse, 6mm erhaben, die 8mm Bohrung diente als Zentrierung des Formstückes und diente später auch als Zentrierung eines Zierteiles.

Bild 3

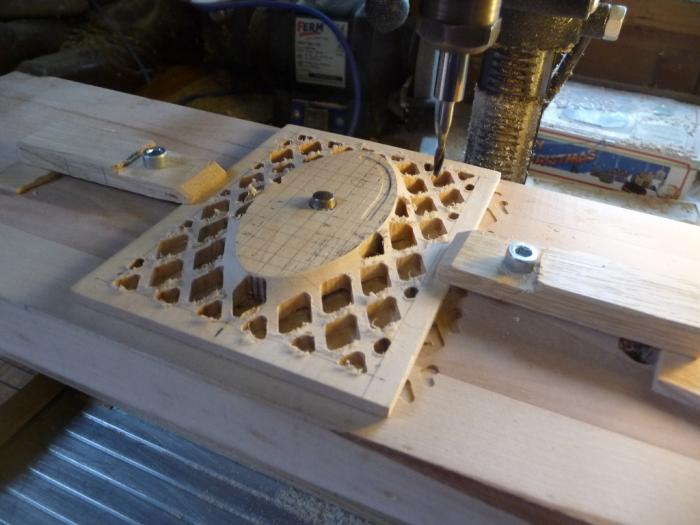

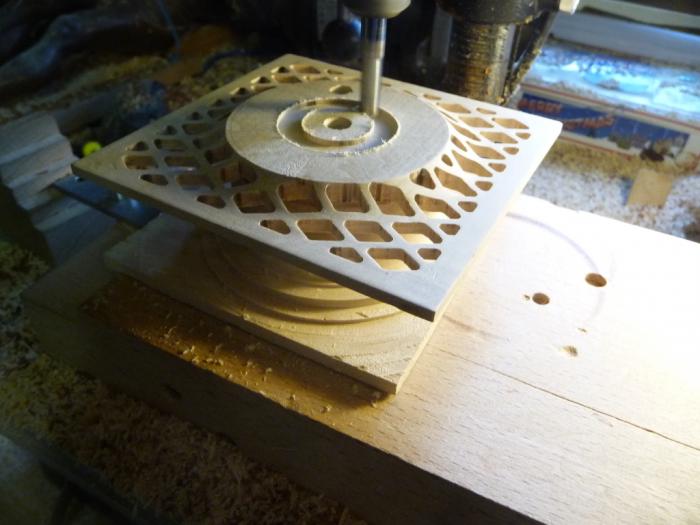

Dann ging es das fräsen der Rauten, diesen Vorgang hatte ich ja letzten noch mal beschrieben, meine Überarbeitung brachte nicht ganz den gewünschten Erfolg, bei Umschlag von 180° gab es immer noch kleine Fehler, aber eigentlich brauche ich ja keinen Umschlag, ich wollte mir nur selber beweisen dass bei Holz auch genau zugehen kann.

Auf dem Bild das fast fertige Teil, einige Rauten stießen an das Oval, hier führte ich den Fräser per Hand, hätte ich mal lieber diese Stellen am Schluss gefräst, ich hab schon so oft die Vorteile einer Lernkurve unterschätzt. Nach der zwanzigsten Raute ging die Sache viel besser.

Bild 4

So musste ich an einer Stelle Nacharbeit verrichten.

Bild 5

Es war ja mein Plan, an der Frontseite das Uhrwerk einzusetzen, die gleiche Optik an der hinteren Seite zu wählen, anstatt einer Uhr wollte ich hier ein rundes Teil aus Zwetschge aufsetzen,

Also fräste ich eine Scheibe aus diesem dunklen Holz.

Bild 6

Die Scheibe wird ballig geschliffen, von hinten eine 8mm Bohrung, mittels eines kurz geschnittenen 8mm Dübel zentriert sich die Scheibe auf dem Rautenteil.

Bild 7

Von vorne sieht es dann so aus.

Bild 8

Vorne sollte die Uhr in einen Topf geschoben werden, 4 Stahlfederbügel fixieren die Uhr in diesem Topf aus Holz, also fräste ich einen entsprechenden Topf.

An der Rückseite eine Zentrierung für den Topf, so ist die Leimung einfach.

Bild 9

Nach dem Leimen fräse ich von vorne so weit auf bis ich auf dem Durchmesser des Topfes bin, danach fräste ich dann den Überstand am hinteren Ende des Topfes ab, so hatte ich mein gewünschtes Teil.

Bild 10

Nun ist eine Sichtprobe fällig, ich stecke das Uhrwerk in den Topf, es passt.

Bild 10

Dann ging ich daran Sockel, unterer Deckel und oberer Deckel zu fertigen, ich wollte alle Teile aus auf Gehrung geschnittenen Teilen fertigen, es ergab aber kein Quadrat, sondern ein Rechteck und nach einigen Überlegungen kam ich zu dem Schluss, dass es einfacher sein müsste, ein Rechteck zu verleimen als wie bei einem Quadrat, allerdings müsste das innere geschlossen sein und so machte ich es auch.

Auf dem nächsten Bild erkennt man in der Mitte das untere Teil des oberen Deckels, ich lies die Teile bis zur Mitte gehen, fräste auf meinem Schiebeschlitten die Gehrungen bestrich sie mit Leim und spannte sie mit zwei Spannzwingen gegeneinander die beiden längeren Teile trafen sich an der Fläche in der Mitte, die beiden Ecken fanden auf dem Leimfilm genau ihre Position und es ergab sich ein genaues Gehrungsbild.

Auf dem rechten Bild drückte ich die Teile einzeln von Hand gegeneinander, die Gehrung stimmt so auch, ist aber lange nicht so schön wie eine kräftig verspannte, der Leimspalt ist ohne Pressen nicht so dünn.

Den Deckel aus Zwetschge hatte ich auch so gespannt, auch hier ein schönes Gehrungsbild.

Bild 11

Zum fräsen der Gehrungen benutzte ich dieses Mal ein Brett, gehobelt, mit parallelen seitlichen Flächen, die Stirnseite genau im rechten Winkel auf dem Schiebetisch gefräst, um auf dieses Brett meine Eckteile für die Deckel zu leimen, so ging dann auf den Schiebeschlitten und fräste die Gehrung, durch Umschlag kam dann die zweite Seite an die Reihe, anschließend schnitt ich die Ecke an der Bandsäge ab und hatte so eine genaue Ecke.

Später viel mir dann auf, das Hilfsbrett hätte an der Stirnseite auch schief sein können, am genauen Winkel von 90° hätte das nichts bewirkt.

Bild 12

Nun ging ich daran die beiden Deckelteile in die gewünschte Form zu bringen, dazu ging ich wieder auf den Kreuztisch, an der hintern Kante die schon oft benutzte Anschlagsleiste, ich schob nun das Deckelteil an dieser Leiste vorbei und brachte den Halbrundfräser so in Stellung, dass er die von mir gewünschte Form fräste, dabei musste ich darauf achten, dass ich immer alle 4 Seiten an der Leiste vorbeischob, hätte ich mal eine Seite vergessen, hätte ich an dieser Stelle beim nächsten Schub einen doppelten Span abgenommen.

Den oberen Deckel fräste ich innen hohl, um einmal keine Holzansammlung wegen Spannungsrisse zu haben und auch um Gewicht zu sparen,

Den unteren Deckel fräste ich entsprechend der oberen Öffnung auch frei.

Bild 13

Nun ein Blick ins Innere des Deckels, zu erkennen die Freifräsungen.

Bild 14

Hier beende ich Teile 1, Teil 2 folgt in einigen Minuten.

Gruß Franz