Holz biegen mit Dampf *MIT BILD*

Verfasst: Mi 27. Nov 2019, 21:53

Hallo zusammen,

für ein Stuhlprojekt benötige ich gebogene Stuhlbeine. Als Holz nehme ich gedämpfte Kernbuche.

Auf der Suche nach Informationen über das Biegen von Holz bin ich über diese Videos gestolpert.

https://www.youtube.com/watch?v=tIOJHSni5yM

https://www.youtube.com/watch?v=ynwEjuWGpGw

Die Idee mit dem Tapetenlöser fand ich überschaubar und so habe ich alles besorgt, um die Dampfkiste zu bauen. Im Nachbarort habe ich einen gebrauchten Tapetenlöser für 10 ergattert, das meiste Holz kommt aus der Restholzkiste aus dem Baumarkt, ein paar Beschläge, ein Fleischthermometer: Insgesamt hat die Kiste keine 50 gekostet.

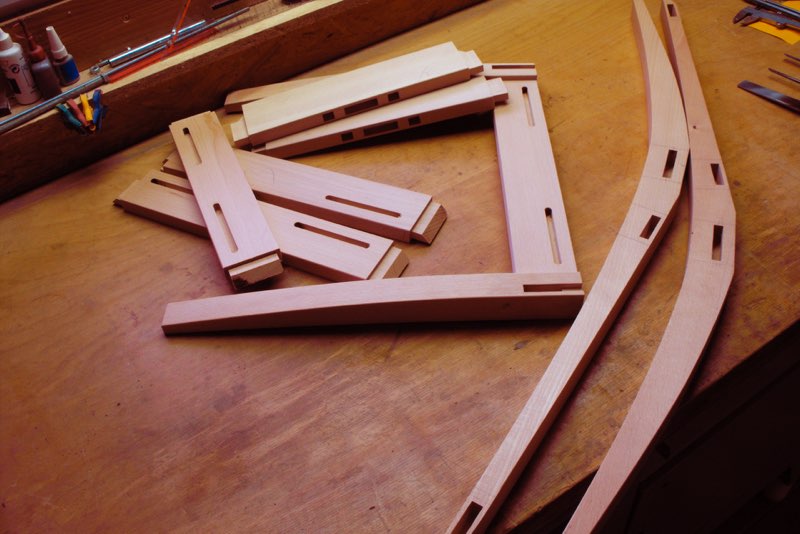

Für die Schablone habe ich alte, für den Möbelbau nur bedingt geeignet Eichenbretter genommen, die bei meinem Bruder auf seinem Bauerhof seit Jahrzehnten rumlagen und noch vom Schwiegervater sind. In einer Zimmerei habe ich 4 m Windrispenband erstanden.

Die hinteren Beine der Stühle haben einen Querschnitt von 40 x 40 mm, werden ca. 1 m lang und sollen über der Sitzfläche um 10° gebogen werden.

Es galt also einen Querschnitt von 90 x 40 mm zu biegen.

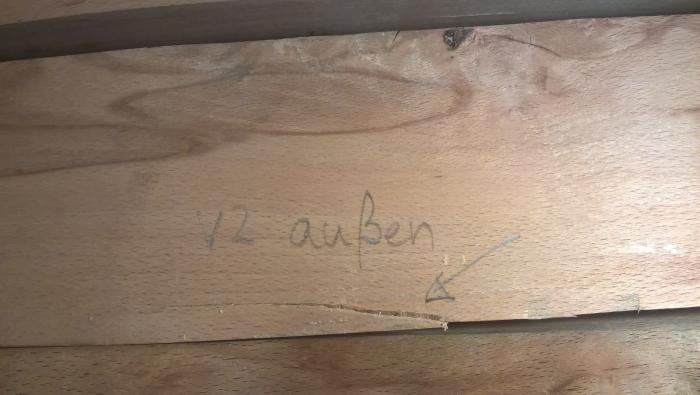

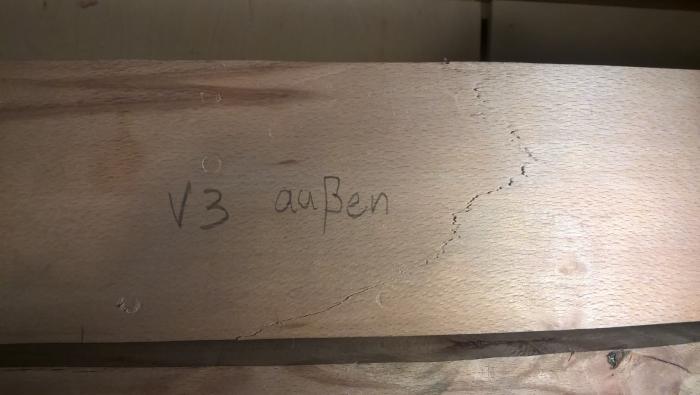

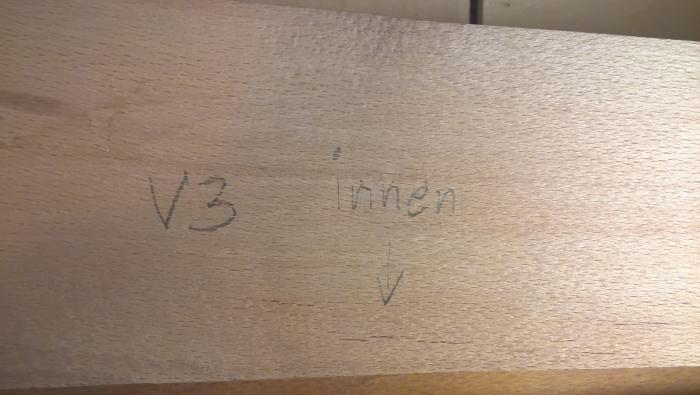

Pro Stuhl sollten die Beine nämlich zusammen gebogen und erst nach dem Biegen aufgesägt werden, um zu gewährleisten, dass die Biegung bei beiden Beinen gleich ist.

Um einen möglichst kleinen Biegeradius nehmen zu können, benötigt man ein Biegeband. Dies soll verhindern, dass es außen (in der Zugzone) zu Zugkräften kommt und ausschließlich innen das Holz zusammengedrückt wird.

Das Biegeband wurde aus 2 nebeneinander liegende Windrispenbänder hergestellt. Das Biegeholz wurde zwischen die Anschlägen, auf denen die Rispenbänder geschraubt waren, verkeilt. Nach unseren Informationen soll der Biegeradius ohne Biegeband nicht kleiner als das 25-fache des Querschnitts betragen, mit Biegeband das 10-fache.

Den Bau der Kiste hat netterweise Friedrich Kollenrott schon im Vorfeld übernommen.

Letztes Wochenende haben wir uns dann zum Biegen getroffen.

Bevor es losgehen konnte, musste aber noch einiges erledigt werden. Nur für den Bau der Schablone, des Biegebandes und des endgültigen Zurichten der Stollen haben wir den ganzen Samstag benötigt. Natürlich mit Pausen :-)

Am Sonntag wurde dann aber gebogen.

Die Dampfkiste

Sie funktioniert hervorragend. Obwohl sie draußen stand (3°-5° Außentemperatur), zeigte das Thermometer durchweg 97°-98° an. Der gebraucht gekauft (vermutliche) Billigtapetenlöser machte seine Aufgabe sehr gut. Die Leistung reichte für eine Kiste von ca. 20x20x120 cm Volumen aus.

Die Schablone

Als Biegeradius haben wir 10 x 40 = 400mm gewählt (also der kleinste, der unseres Wissen nach empfohlen wird) und der Biegewinkel betrug 13°, um eine Rückfederreserve von 3° zu haben. Wir haben die beiden Eichenbretter zusammengeschraubt und kamen so auf eine Breite von knapp 6 cm, also schmaler als das zu biegende Holz. Dies hat sich dann beim Biegen als nachteilig herausgestellt. Wenn die Zwinge in der Hektik über den Rand der Schablone hinaus angesetzt wird, dann kann sich das Biegeband verschieben. Auch wenn es im 2. Versuch (V2) nur 10 mm waren, genau dort riss das Holz auf.

Das Biegeband

ist ca. 6 mm schmaler als das Holz. Ist nicht optimal, aber geht, wenn es nicht verrutscht (s.o.). Eine seitliche Reserve wäre also gut. Nach dem 2. Biegenversuch haben wir ein Brett auf den Anschlag geschraubt, das ca. 15 cm über das Biegeholz ragte. So haben wir verhindert, dass das Biegeband bzw. der Anschlag beim Biegen hoch klappt, so im 2. Versuch passiert. Das Verkeilen des Biegeholzes funktionierte gut.

Das Bedampfen

Das Holz wurde 2 h bedampft. Es lag auf Dreiecksklötzchen, so dass eine Rundumbedampfung sichergestellt war. Nach unseren Informationen braucht man 1 h für 2,5 cm Holzstärke. 96 min hätte also gereicht, wir wollten aber auf Nummer sicher gehen.

Das Biegen

ist deutlich hektischer als Leimen. Eile ist geboten.

Uns war klar, dass der Biegeweg länger als der Schraubenweg der Zwinge ist, da man nicht direkt am Biegeradiusbeginn die Zwinge ansetzen kann, das ist viel zu schwer. Das Zurückdrehen der Zwinge dauerte aber länger als gedacht und man musste mehrmals die Zwingen zurückdrehen. Fazit: Es sollten ausreichend Zwingen mit zurückgedrehten Schrauben zum Biegen bereit liegen.

Man sollte erst die eine Seite komplett mit Zwingen befestigen, bevor man mit dem Biegen anfängt. Die erste Zwinge muss dabei möglichst nah am Biegebeginn ansetzen. Ist sie zu weit vom Biegeradiusbeginn entfernt, wird sich das Holz zwischen Biegeradiusbeginn und Zwinge heben und der Biegeradius wird sich ändern. Gleiches gilt dann beim eigentlichen Biegen. Man muss nah am Biegeradiusbeginn eine Zwinge haben, vor allem, wenn man eine Zwinge wechseln muss.

Alleine bekommt man einen solchen Querschnitt nur schwer gebogen, zumal es schnell gehen soll.

Der Widerstand ist groß und man benötigt starke Zwingen, die das mitmachen.

Eigentlich haben wir ständig gleichzeitig an unseren Zwingen gedreht und wenn einer seine Zwinge wechseln musste, weil sie am Ende angelangt war, hat der andere mehr oder weniger zwangsweise gewartet.

Beim ersten Versuch mussten wir das Holz nochmal für eine halbe Stunde in die Kiste legen, weil wir zu langsam waren. Der zweite Versuch war nicht viel besser, da verrutschte das Band, weil die Zwinge nicht mittig angesetzt wurde. Das Holz riss, was wir auf das verschobene Band schoben, aber immerhin waren wir schneller. Erst der dritte Versuch war zufriedenstellend im Ablauf. Wir freuten uns auf ein gutes Ergebnis.

Das Ergebnis

Insgesamt haben wir 3 Stollen gebogen. Alle Stollen haben Längsrisse, 2 auch quer. Für hintere Stuhlbeine sind die nicht mehr zu gebrauchen. Streben und vordere Stuhlbeine kann ich daraus aber noch herstellen. Alle Stollen haben auch seitliche Ausbeulungen. Das Holz wurde also nicht nur in der Druckzone zusammengedrückt, es wich auch seitlich aus. Unglücklicherweise war der erste Versuch, wo wir bewusst einen Stollen mit Fehler (Äste im Biegeradius) zum Üben genommen haben, der beste. Er weist die kleinsten Längsrisse auf, die im noch nassen Zustand gar nicht zu sehen waren. Im zweiten Versuch rutschte der Stollen etwas aus dem Biegeband, so dass wir das splitternde Holz darauf schoben. Beim dritten Versuch hatten wir uns schon gefreut, dass alles so gut klappte. Nichts deutete auf Risse hin, weder längs noch quer. Nach dem Abkühlen aber dann die Ernüchterung: Der Stollen war quer ca. 1 cm tief quer gerissen.

Einziger Trost: Verfärbungen sind nicht vorhanden, auch nicht nach erneutem Hobeln.

Fazit

Der Biegeradius war wohl doch zu klein gewählt. Schade, dass wir das erst nach dem dritten Versuch bemerkt haben. Wir glauben aber, dass man auch 40 mm mit Hausmitteln biegen kann. Im Mai werde ich wieder zu Friedrich fahren, dann starten wir eine zweite Versuchsreihe mit erhöhtem Biegeradius. Den Querschnitt will ich eigentlich nicht verkleinern, da ich dann die Streben nicht vernünftig unterbringen kann. Vielleicht werde ich den Biegegrad etwas verringern.

Stuhlbeinpaare erst nachträglich auseinander zu sägen halte ich auf jeden Fall für richtig, da alle gebogenen Stollen leichte Unterschiede aufweisen.

An dieser Stelle nochmal vielen Dank an Friedrich, ohne dessen Hilfe ich das so nicht geschafft hätte.

Auch wenn das Ergebnis nicht so dolle war, wir haben viel gelernt.

Es war aber auch für uns beide das erste mal, dass wir Holz biegen.

Aus Fehlern lernt man bekanntlich ja am besten und vielleicht kann jemand mit diesem Bericht unsere Fehler vermeiden.

Viele Grüße

Markus

Hier noch ein paar Bilder