meine Einheit *MIT BILD*

Verfasst: Mo 2. Apr 2018, 12:31

[In Antwort auf #88526]

Hallo Heinz

Wie versprochen, zeige ich Dir meine Einheit.

Ich hab mir damals lange überlegt, auf was es ankommt. die gefundene Lösung hat sich eigentlich bewährt, allerdings nutze ich einige Varianten eher selten.

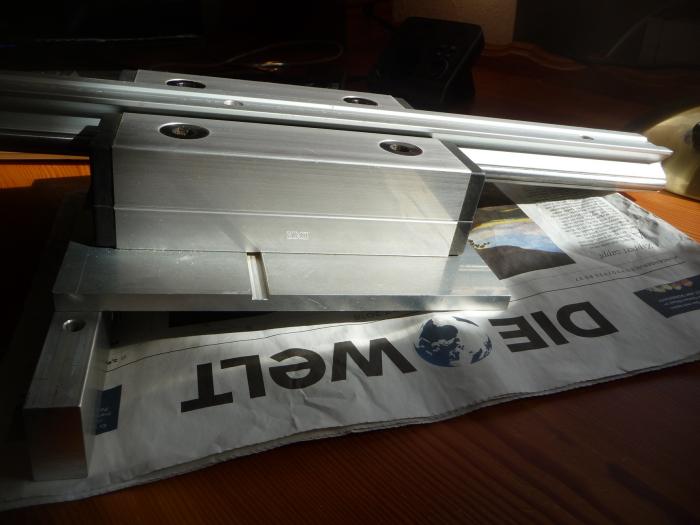

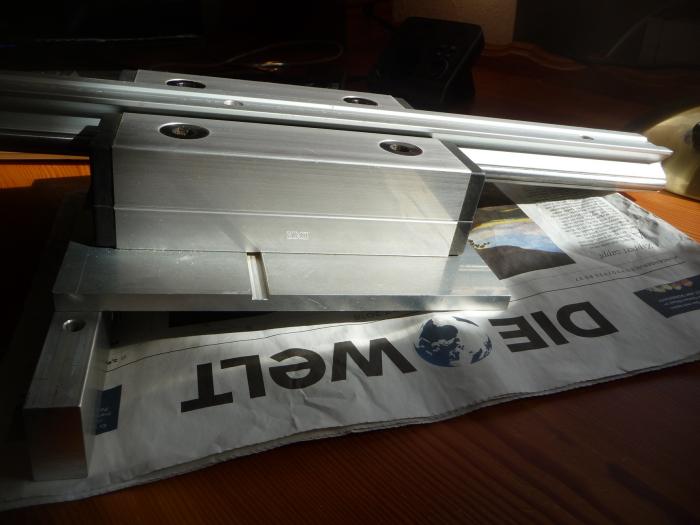

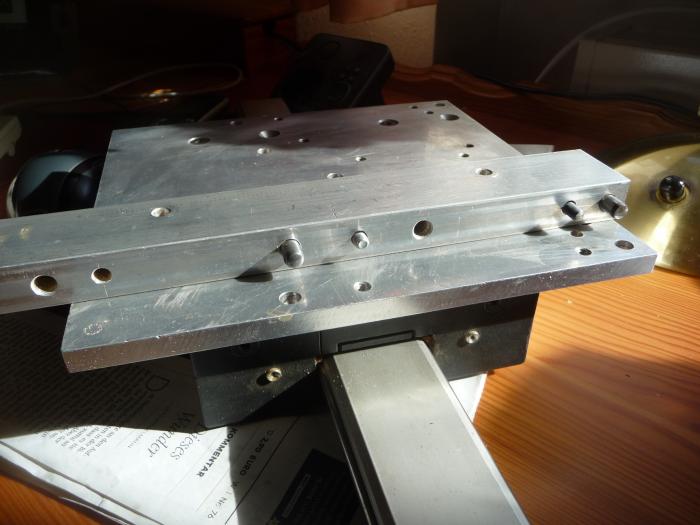

Zum ersten Bild:

Es zeigt den doch recht stabilen Schlitten auf einer ebenso stabilen Schiene, die Genauigkeit ist durch die großen Abstände der Führungselemente entsprechen gut, der Schlitten ist recht lang.

Die Aluplatte ist auf den Schlitten aufgeschraubt, sie trägt links ein Profil 40x20mm als Anschlag, dieser Anschlag ist verstellbar.

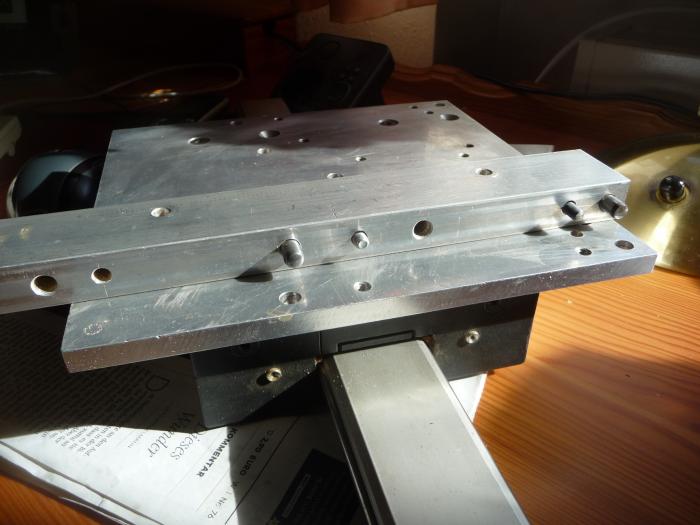

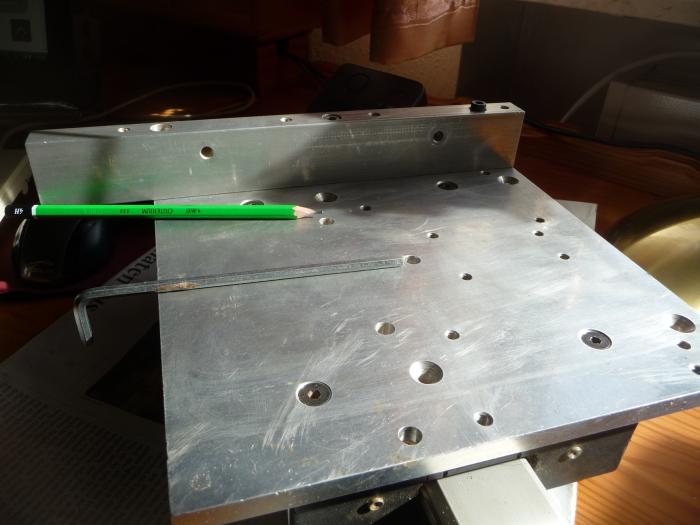

Das zweite Bild zeigt die Einheit von ihrer Unterseite, hier nun ein ganz wichtiges Merkmal, die Nut in der eine lange Passfeder die Winklichkeit der Aluplatte zum Schlitten sicherstellt. die 8mm Nut war im Schlitten schon vorhanden.

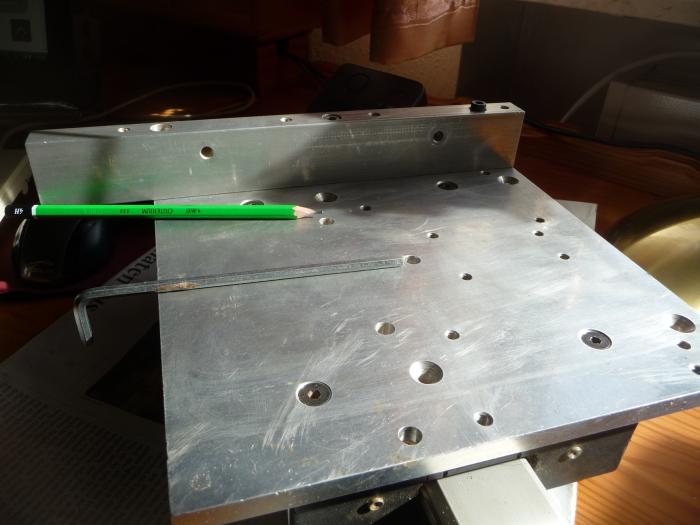

Das dritte Bild zeigt die demontierte Anschlagleiste, zwei 8mm Zylinderstifte garantieren die genaue 90° Position.

Beim dritten Bild zeig ich mit dem Bleistift auf die 8mm Bohrung, in der ich einen 22.5° Winkel einstellen kann, der Inbusschlüssel zeigt auf die 45° Bohrung. wobei immer nur der eine Stift versetzt wird, der Vordere bleibt in der gleichen Bohrung.

Das nächste Bild zeigt den umgesetzten Anschlag, vorne das Fläschchen mit den Augentropfen soll in etwa die Position der Frässpindel anzeigen, der unförmige Holzklotz auf der Spannfläche stellt meine Spanneinrichtung dar, damals auf die schnelle als Provisorium gedacht hat wie so oft seither bestand, gehalten wird dieser Klotz von der 6mm Inbusschraube, dazu hab ich mittlerweile schon einige 6mm Gewindebohrungen eingebracht.

Nun zu der Position der Aufspannplatte, ich hab sie so ausgelegt, dass die Platte einige Millimeter über dem Frästisch fährt, so konnte ich das Ende der Platte ganz nahe an die Spindel bringen, was mir wichtig schien bei schwachen Profilen, eine zweite Position sah ich vor, in dem ich die Platte seitlich des Tisches positioniere, als die Aufspannplatte vielleicht zwei Millimeter über der Frästischplatte, die unterschiedliche Höhe erreiche ich durch entsprechende Unterlegteile von etwa 10mm dicke.

Sehen wir uns nun wieder das erste Bild an, sieht man die 8mm Inbussenkkopfschrauben, 4 Stück etwas rechts daneben sieht man in jeweils gleichen Abstand 4 weitere mögliche Positionen, dies ist dann die entferntere Position.

Es hat sich gezeigt, das dies Anordnung ihre Berechtigung hat, bei kleinen, schwachen Profilen ist die Nähe zur Spindel wichtig, bei größeren stärkeren Profilen ist es sinnvoller etwas weiter weg zu spannen.

In der Praxis benutze ich aber vorwiegend die nahe Einstellung.

Bleiben wir bei diesem Bild, man kann erkennen, das die Aufspannmöglichkeiten der Anschlagleiste auch auf der gegenüberliegende Seite möglich ist, wobei ich die 45° Bohrung so angelegt habe, das sie für beide Seiten Gültigkeit hat, es war nur eine Frage der Anordnung.

Ich kann mich erinnern, einmal den Anschlag auf der anderen Seite genutzt zu haben, warum aber, ich weiß es nicht mehr.

Noch eine Bemerkung zum Anschlag, die Leiste hat wie erwähnt 40x20 mm, ein Anschlag von meiner Kitty-Tischsäge passt nun genau auf diese Profil, er ist aus Alu, mit verstellbaren Längsanschlag, wie man an der der Anschlagleiste sehen kann, gibt es zwei 6mm Bohrungen, mit der ich den Kittyanschlag befestige.

Der Kittyanschlag hat auch die Funktion eines Opferholzes, das heißt ich stelle den immer so ein, das der Fräser einige Zehntel am Anschlag abfräst, so erreiche ich ganz saubere Kanten an meinen gefrästen Profilen, den Kittyanschlag hab ich vergessen aus der Hütte mitzubringen, er ist natürlich über die Jahre etwas kürzer geworden.

Es ist nun doch eine längere Geschichte geworden, so meine damals gefundene Lösung und bis heute bin ich eigentlich voll zufrieden damit.

Gruß Franz

Hallo Heinz

Wie versprochen, zeige ich Dir meine Einheit.

Ich hab mir damals lange überlegt, auf was es ankommt. die gefundene Lösung hat sich eigentlich bewährt, allerdings nutze ich einige Varianten eher selten.

Zum ersten Bild:

Es zeigt den doch recht stabilen Schlitten auf einer ebenso stabilen Schiene, die Genauigkeit ist durch die großen Abstände der Führungselemente entsprechen gut, der Schlitten ist recht lang.

Die Aluplatte ist auf den Schlitten aufgeschraubt, sie trägt links ein Profil 40x20mm als Anschlag, dieser Anschlag ist verstellbar.

Das zweite Bild zeigt die Einheit von ihrer Unterseite, hier nun ein ganz wichtiges Merkmal, die Nut in der eine lange Passfeder die Winklichkeit der Aluplatte zum Schlitten sicherstellt. die 8mm Nut war im Schlitten schon vorhanden.

Das dritte Bild zeigt die demontierte Anschlagleiste, zwei 8mm Zylinderstifte garantieren die genaue 90° Position.

Beim dritten Bild zeig ich mit dem Bleistift auf die 8mm Bohrung, in der ich einen 22.5° Winkel einstellen kann, der Inbusschlüssel zeigt auf die 45° Bohrung. wobei immer nur der eine Stift versetzt wird, der Vordere bleibt in der gleichen Bohrung.

Das nächste Bild zeigt den umgesetzten Anschlag, vorne das Fläschchen mit den Augentropfen soll in etwa die Position der Frässpindel anzeigen, der unförmige Holzklotz auf der Spannfläche stellt meine Spanneinrichtung dar, damals auf die schnelle als Provisorium gedacht hat wie so oft seither bestand, gehalten wird dieser Klotz von der 6mm Inbusschraube, dazu hab ich mittlerweile schon einige 6mm Gewindebohrungen eingebracht.

Nun zu der Position der Aufspannplatte, ich hab sie so ausgelegt, dass die Platte einige Millimeter über dem Frästisch fährt, so konnte ich das Ende der Platte ganz nahe an die Spindel bringen, was mir wichtig schien bei schwachen Profilen, eine zweite Position sah ich vor, in dem ich die Platte seitlich des Tisches positioniere, als die Aufspannplatte vielleicht zwei Millimeter über der Frästischplatte, die unterschiedliche Höhe erreiche ich durch entsprechende Unterlegteile von etwa 10mm dicke.

Sehen wir uns nun wieder das erste Bild an, sieht man die 8mm Inbussenkkopfschrauben, 4 Stück etwas rechts daneben sieht man in jeweils gleichen Abstand 4 weitere mögliche Positionen, dies ist dann die entferntere Position.

Es hat sich gezeigt, das dies Anordnung ihre Berechtigung hat, bei kleinen, schwachen Profilen ist die Nähe zur Spindel wichtig, bei größeren stärkeren Profilen ist es sinnvoller etwas weiter weg zu spannen.

In der Praxis benutze ich aber vorwiegend die nahe Einstellung.

Bleiben wir bei diesem Bild, man kann erkennen, das die Aufspannmöglichkeiten der Anschlagleiste auch auf der gegenüberliegende Seite möglich ist, wobei ich die 45° Bohrung so angelegt habe, das sie für beide Seiten Gültigkeit hat, es war nur eine Frage der Anordnung.

Ich kann mich erinnern, einmal den Anschlag auf der anderen Seite genutzt zu haben, warum aber, ich weiß es nicht mehr.

Noch eine Bemerkung zum Anschlag, die Leiste hat wie erwähnt 40x20 mm, ein Anschlag von meiner Kitty-Tischsäge passt nun genau auf diese Profil, er ist aus Alu, mit verstellbaren Längsanschlag, wie man an der der Anschlagleiste sehen kann, gibt es zwei 6mm Bohrungen, mit der ich den Kittyanschlag befestige.

Der Kittyanschlag hat auch die Funktion eines Opferholzes, das heißt ich stelle den immer so ein, das der Fräser einige Zehntel am Anschlag abfräst, so erreiche ich ganz saubere Kanten an meinen gefrästen Profilen, den Kittyanschlag hab ich vergessen aus der Hütte mitzubringen, er ist natürlich über die Jahre etwas kürzer geworden.

Es ist nun doch eine längere Geschichte geworden, so meine damals gefundene Lösung und bis heute bin ich eigentlich voll zufrieden damit.

Gruß Franz