Hallo liebe Forianer!

Gefühlt bin ich der letzte Teilnehmer, der seinen famosen, einzigartigen, vielseitigen und hochstabilen Fräsanschlag am selbstgebauten Frästisch noch nicht vorgestellt hat ;-)

Diesem unerträglichen Defizit möchte ich nun abhelfen.

Das Design ähnelt durchaus und b eabsichtigt einigen der Vorgängerversionen, auch hier aus dem Forum. Ferner habe ich mich speziell beim Absauggehäuse orientiert an Heiko Rech's Vorstellung bei "Holzwerken".

Verwendet habe ich einen Alu Winkel 100x100x10 in 500mm Länge (ca. 30 ) und 2 Alu-Nutplatten 15x120 Nut8 und Nut6 (zus. 900mm Länge ca. 16 ) sowie divserse Kleinteile. Klemmhebel sind mir in großer Stückzahl einigermaßen preisgünstig zugelaufen und Kleinteile sind auch noch vonnöten.

Hier einige Bilder eines noch unfertigen Werkes:

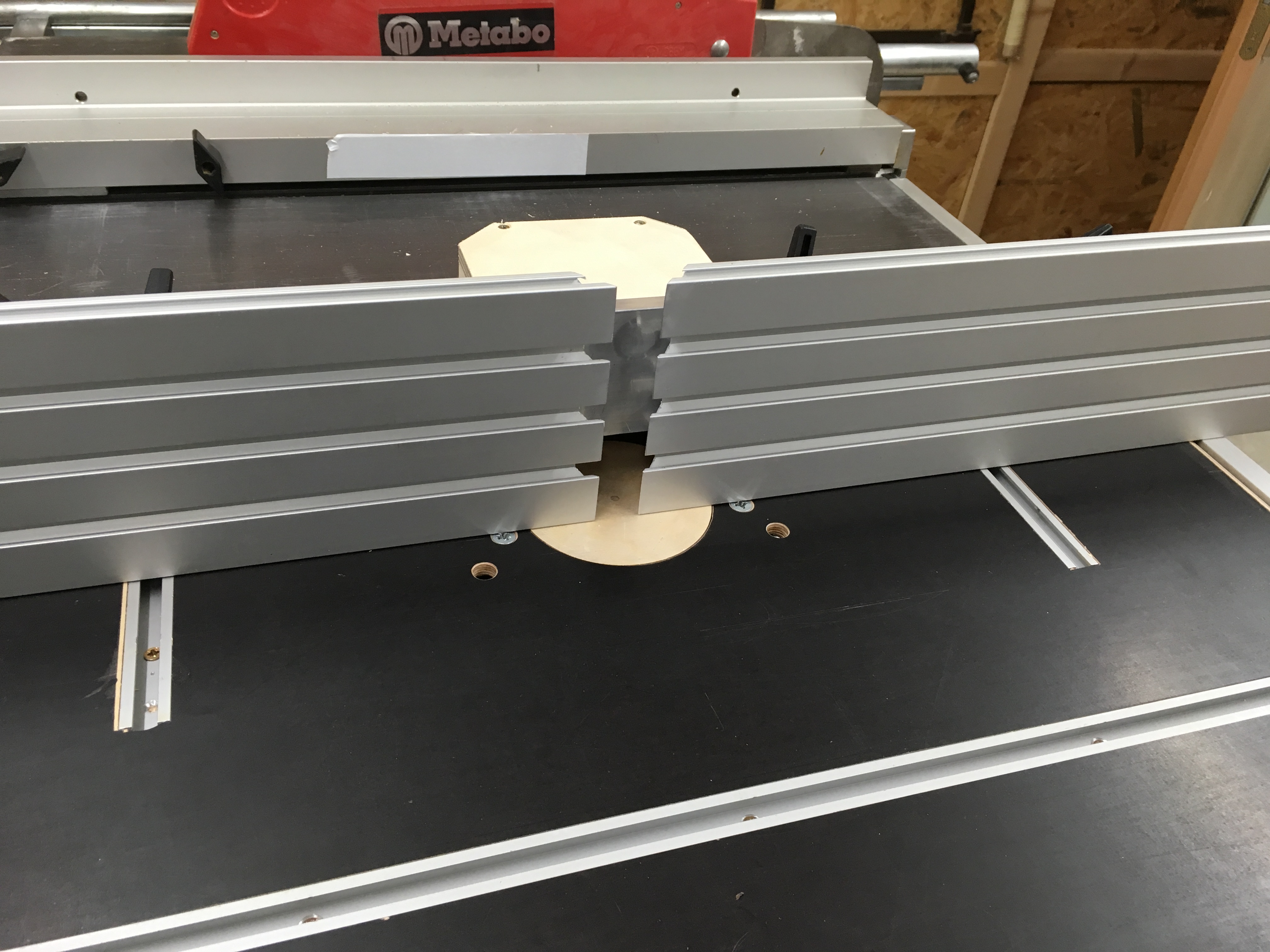

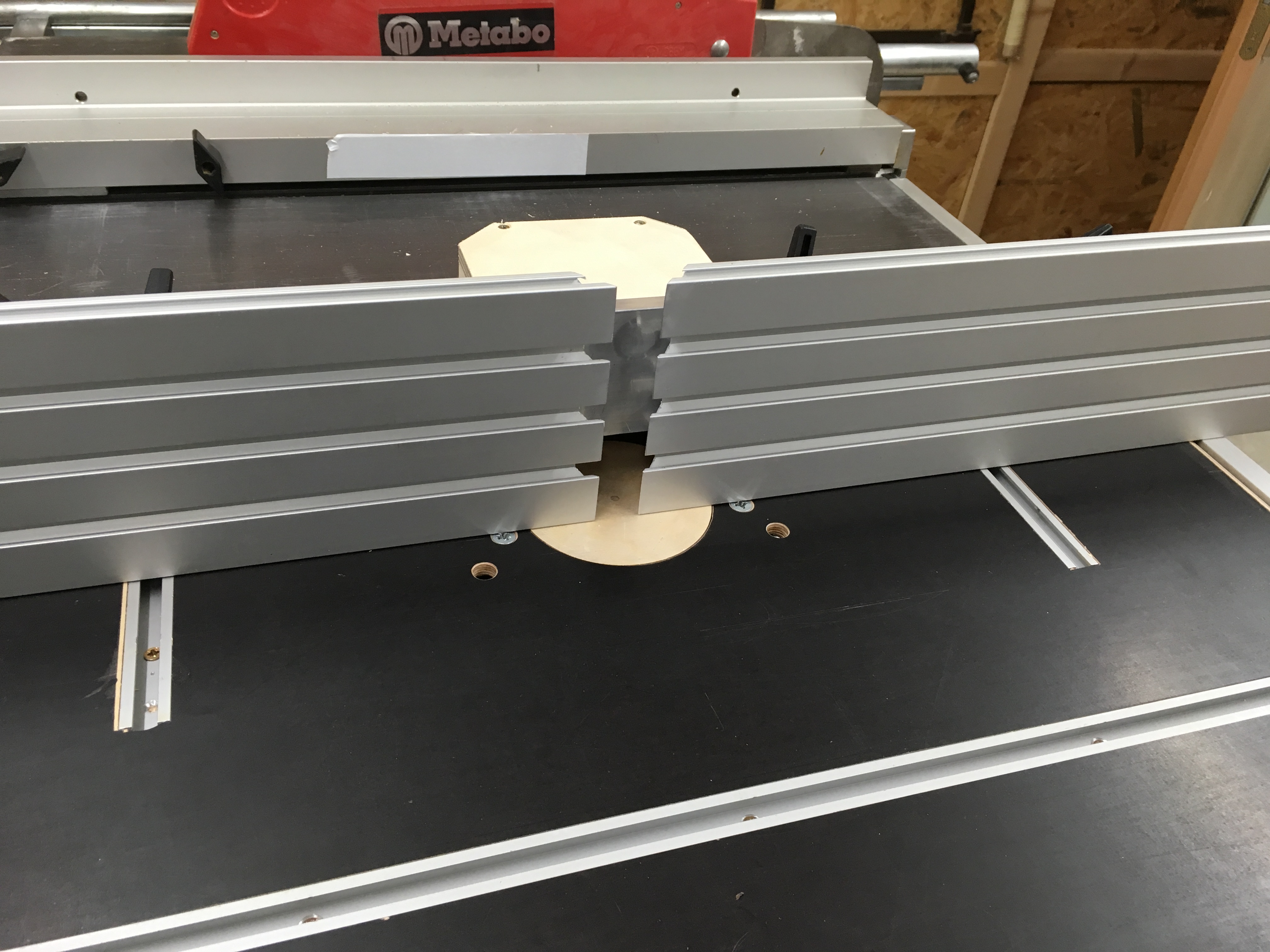

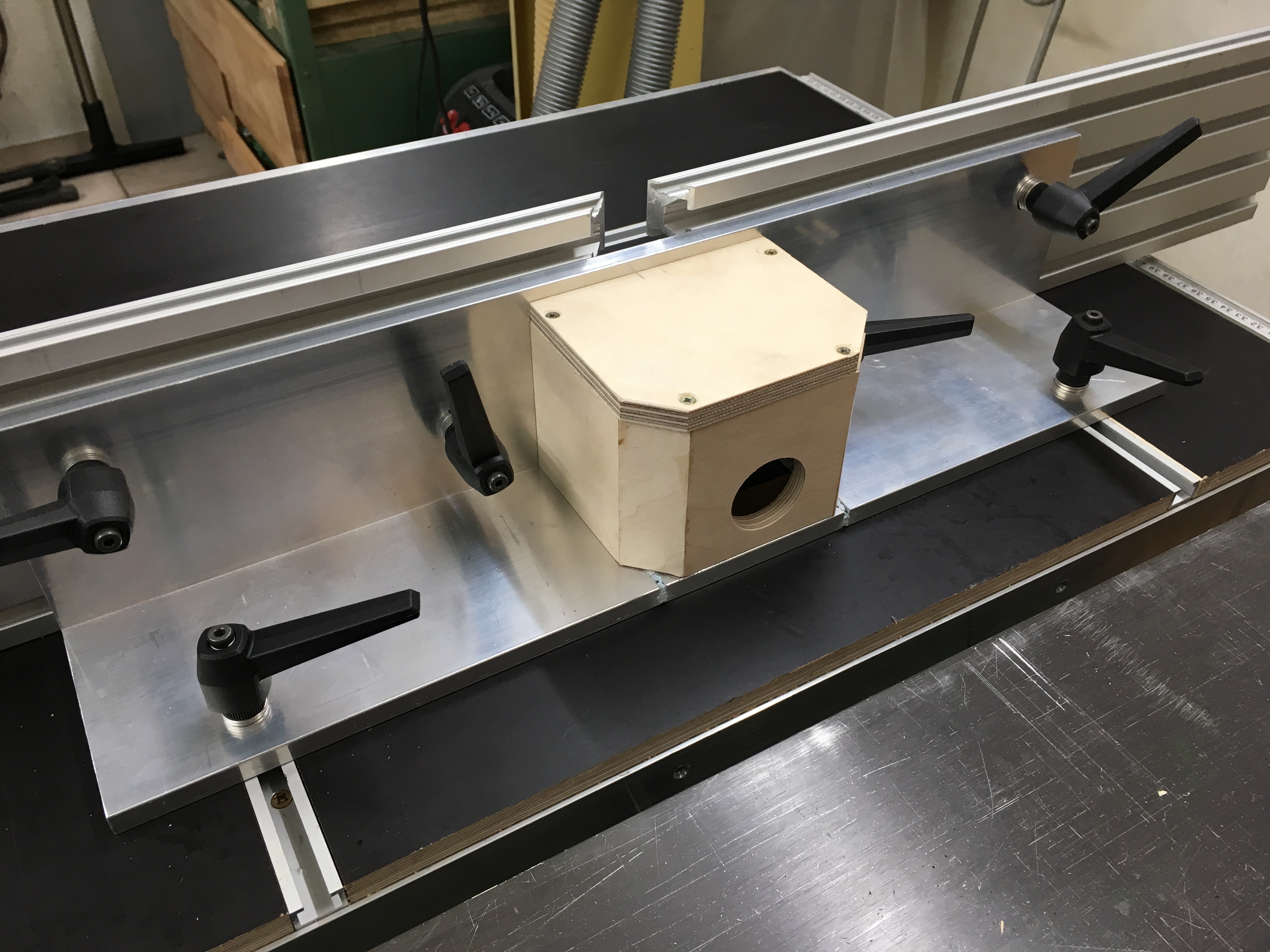

Dies ist der Anschlag von vorne. Mein Frästisch hat inzwischen eine Siebdruck-Oberfläche, befindet sich aber noch immer in der Verbreiterung meiner Metabo Säge. Die Fräsbacken sind hier recht eng zusammengeschoben. Die Fräsbrücke (s. Heiko's Beitrag) ist noch nicht fertiggestellt. Diese würde dann auch die Fräser-Abdeckung (Sicherheit!) oder Andrückvorrichtungen aufnehmen können.

.

.

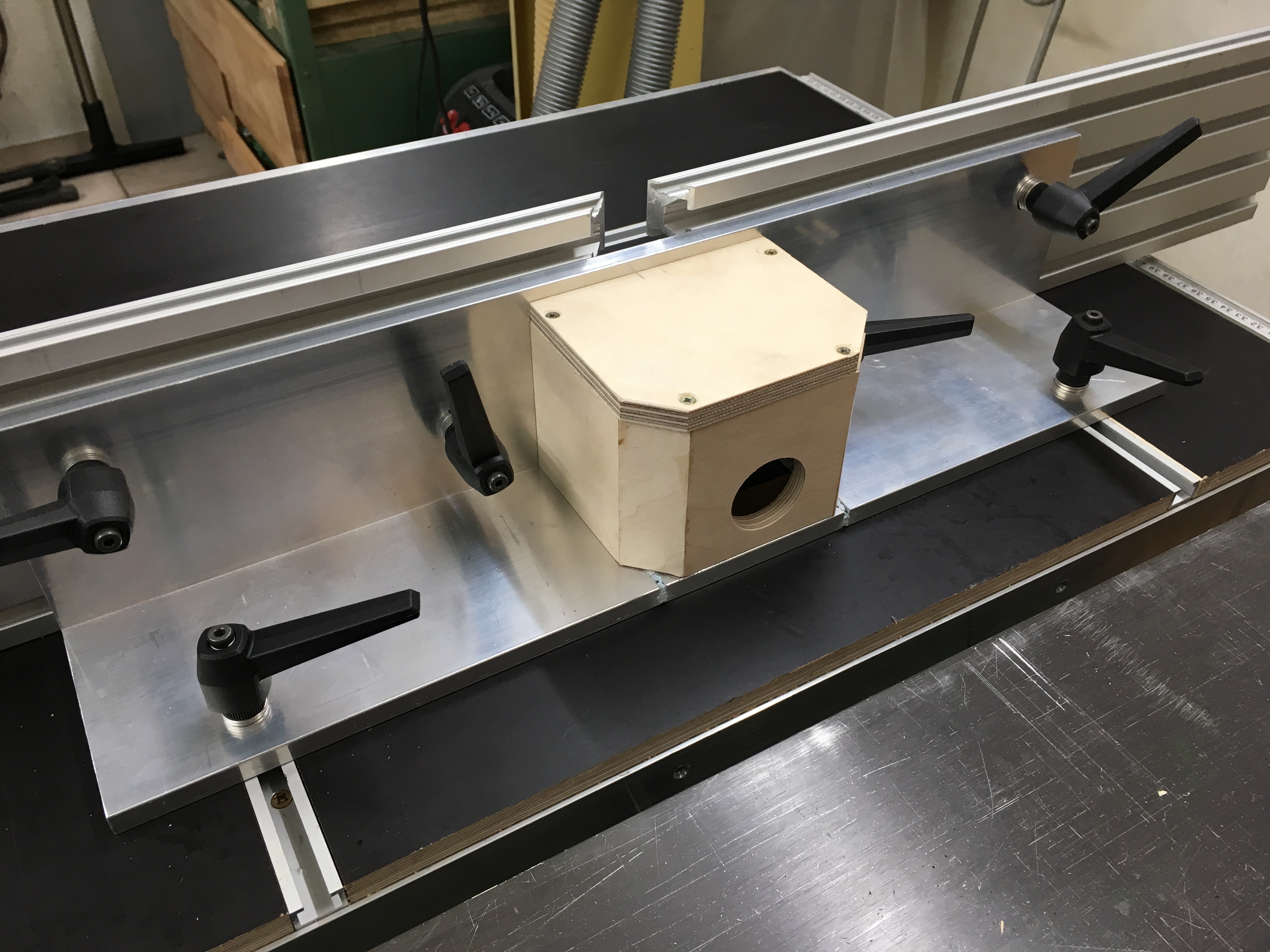

Hier das Ganze von hinten. Bei der Öffnung für die Absaugung war ich lange mit mir am kämpfen. Bislang habe ich mit der großen Absauge gearbeitet (100er Durchmesser). Viele Vorbilder begnügen sich mit dem Anschluß eines Werkstattsaugers. Das habe ich nun auch so gemacht. Mal schauen, ob dass gut funktioniert. Vorteil: Statt einer Kreisfräsung für den Ausschnitt reichte ein stink-normaler 35er Forstnerbohrer - freu!

Noch ist das Gehäuse nicht befestigt. Ich denke hier an Heisskleber (bitte nicht schimpfen).

.

.

Hier mal etwas näher mit auseinandergezogenen Anschlägen. Man sieht daran recht gut, was mir an den Vorbildern nicht gefiel: Dort fehlte mir die Verbindung zwischen rechter und linker Anschlagseite. Ich denke, dass dies die Stabilität verbessert und auch eine bessere Absaugung ermöglicht. Muß sich aber noch beweisen. Ich habe deswegen Alu für den Winkel genommen, weil ich durch schlechte Erfahrungen mit MPX Platten geprägt bin, speziell Buche: es verzieht sich einfach zu leicht. Allerdings werde ich in diesem Leben wohl kein Fan der Metallbearbeitung ...

.

.

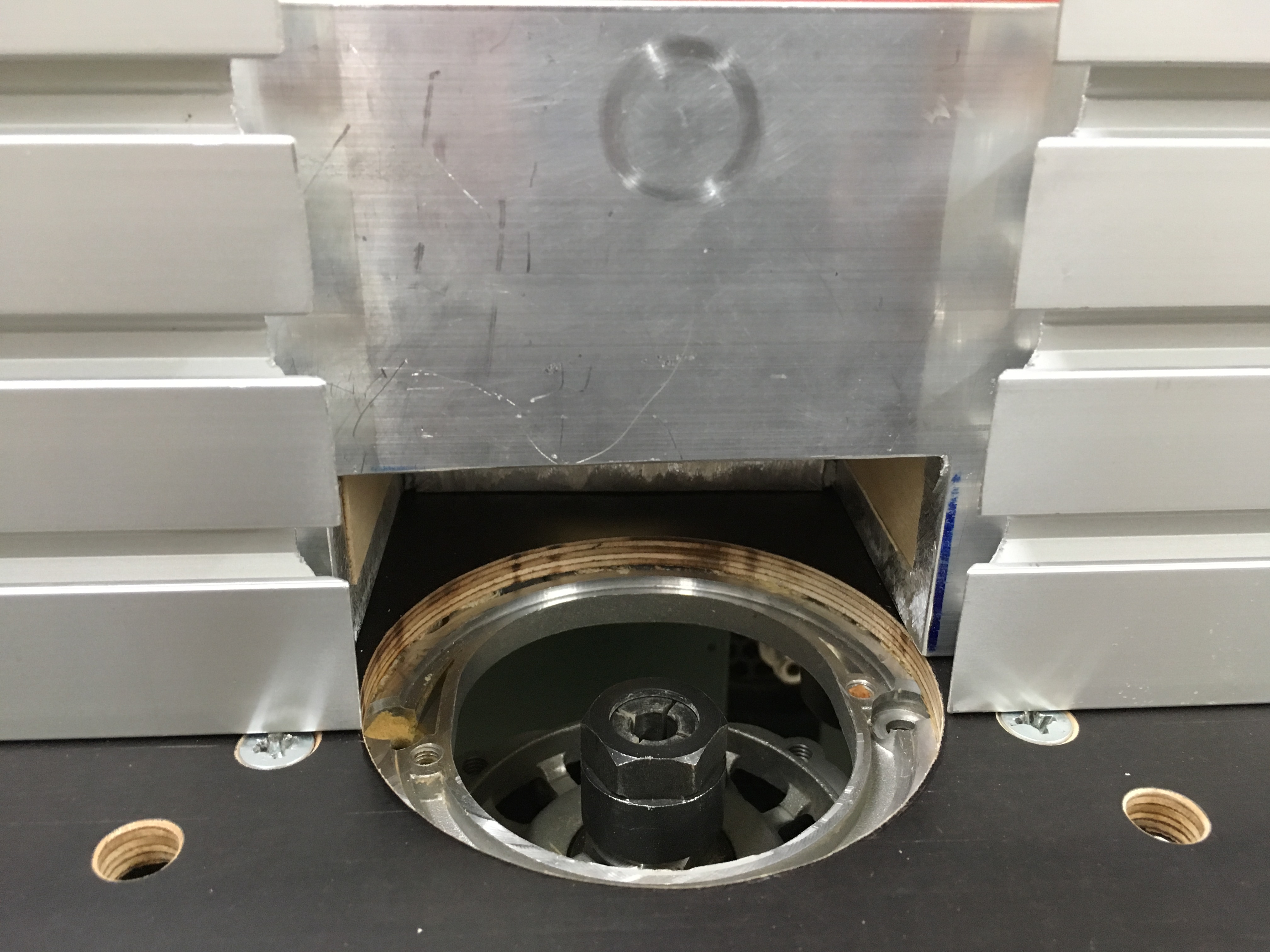

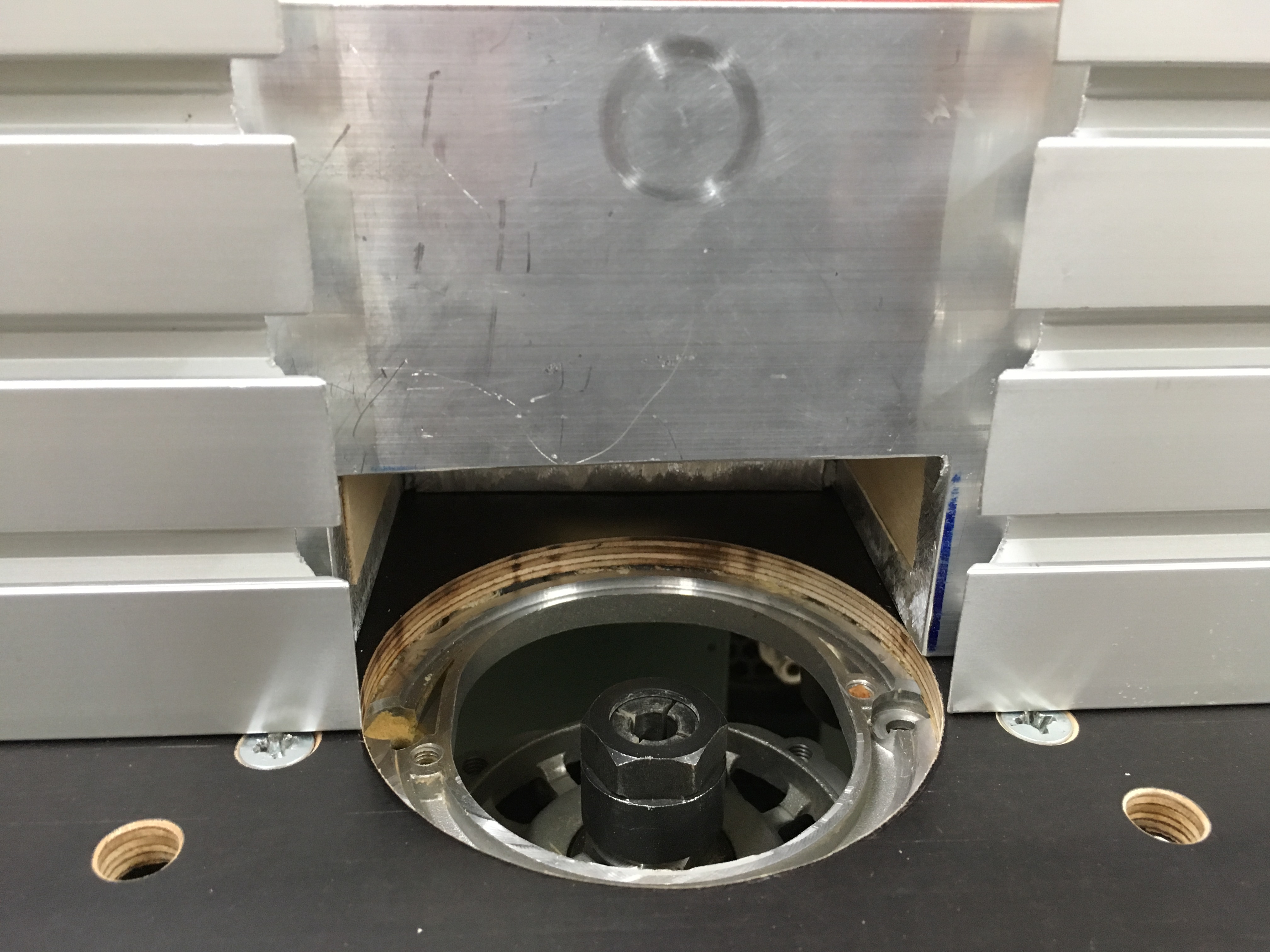

Nochmal das Ganze aus der Nähe von hinten - ohne Absauggehäuse. Dies bringt mich auch direkt zum Resümee.

.

Was man sicherlich an den Bildern unschwer erkennen kann ist die Lernkurve bzw. die Summe der Fehler, die man (== ich) an einem so einfachen Bauteil in kurzer Zeit machen kann. Das ist auch der Grund meiner Veröffentlichung: vielleicht dient sie dem geneigten Leser zur Warnung :-)

- Das letzte Bild zeigt wunderbar: Wenn man nur einen Ausschnitt machen will, dann sollte man nicht mit der Tischkreissäge "einfach so drauf lossägen". Das unzulänglich wieder eingeklebte Mittelstück sollte natürlich nie ausgesägt werden. Denn hier wird viel für die Stabilität der Konstruktion getan.

- Die vielen Unterlegscheiben an den Klemmhebeln sind erst einmal Behelf, weil ich die Schrauben noch etwas kürzen muß.

- Das zweite Bild zeigt recht gut, dass der äußere Klemmhebel der Anschläge mit dem Klemmhebel zur Bestigung am Frästisch "kollidiert". Das ist nicht allzu schlimm, weil die Griffe verstellbar sind. Trotzdem würde ich wohl zuküntig einen längeren Alu-Winkel nehmen um das zu entzerren

- 10 oder 15mm Alu zu sägen finde ich nicht spaßig. Auch die Gehrung habe ich selbst geschnitten, weil der Lieferant dies nicht angeboten hat

- Über die Präzision der Bohrungen möchte ich nicht allzu viele Worte verlieren. Sie sind jedenfalls "etwas größer" geworden als ursprünglich geplant. Da muß ich vielleicht zukünftig mehr mit Schablonen arbeiten. Anreißen und körnen hat nicht gereicht. Oder sollte ich auf meinen Borständer schimpfen?

Viele Grüße an alle Leidensgenossen

Reinhard

Mit der Ständerbohrmaschine habe ich ein 2,5 mm Loch axial an der "breitesten Stelle" der M12 Schraube gebohrt. Da ich diese bestellen musste, habe ich zuvor mit einer M10-Schraube und einem 3mm Loch "geübt". Das hat auch geklappt. Geschmiert habe ich mit WD40, da ich keine Bohremulsion besitze. Verwendet habe ich einen Bohrcraft Spiralbohrer DIN 338 HSS-TiN titan Split Point Typ N 2,5x57/30mm. Die Schraube ist 0-8-15, Festigkeitsklasse 8, verzinkt. Ich wollte kein A2 nehmen für meine Bohrversuche, da ich bedenken hatte, dass die zu zäh sein würden. Und für die Anwendung wird die Festigkeitsklasse 8 sicherlich reichen :-)

Mit der Ständerbohrmaschine habe ich ein 2,5 mm Loch axial an der "breitesten Stelle" der M12 Schraube gebohrt. Da ich diese bestellen musste, habe ich zuvor mit einer M10-Schraube und einem 3mm Loch "geübt". Das hat auch geklappt. Geschmiert habe ich mit WD40, da ich keine Bohremulsion besitze. Verwendet habe ich einen Bohrcraft Spiralbohrer DIN 338 HSS-TiN titan Split Point Typ N 2,5x57/30mm. Die Schraube ist 0-8-15, Festigkeitsklasse 8, verzinkt. Ich wollte kein A2 nehmen für meine Bohrversuche, da ich bedenken hatte, dass die zu zäh sein würden. Und für die Anwendung wird die Festigkeitsklasse 8 sicherlich reichen :-) Hier die verwendeten Werkzeuge. Sonst habe ich die 3 Gewinde, die ich in meinem Leben bislang hergestellt habe mit einem 3-er Gewindebohrer-Satz geschnitten. Jetzt habe ich einen Bohrcraft Einschnitt-Gewindebohrer DIN 352 HSS-G Form B M 3x40mm benutzt und auch mit WD40 geschmiert. War ganz ok. Die ersten Umdrehungen habe ich auch im Bohrständer gemacht, natürlich mit der Hand gedreht. Dies sollte dafür sorgen, dass auch das Gewinde schön senkrecht wird.

Hier die verwendeten Werkzeuge. Sonst habe ich die 3 Gewinde, die ich in meinem Leben bislang hergestellt habe mit einem 3-er Gewindebohrer-Satz geschnitten. Jetzt habe ich einen Bohrcraft Einschnitt-Gewindebohrer DIN 352 HSS-G Form B M 3x40mm benutzt und auch mit WD40 geschmiert. War ganz ok. Die ersten Umdrehungen habe ich auch im Bohrständer gemacht, natürlich mit der Hand gedreht. Dies sollte dafür sorgen, dass auch das Gewinde schön senkrecht wird. So (ähnlich) sieht's dann aus. Dieses Bild ist aber gemogelt. Das war die M10 Probe-Schraube. Eingesetzt ist eine Madenschraube DIN 913 , M3x20, Edelstahl V2A

So (ähnlich) sieht's dann aus. Dieses Bild ist aber gemogelt. Das war die M10 Probe-Schraube. Eingesetzt ist eine Madenschraube DIN 913 , M3x20, Edelstahl V2A Hier einmal das ganze Stilleben. Oben das zusammengesetzt Ensemble. Darunter die Einzelteile - nein, nicht wirklich die Einzelteile, sondern die Reserver- bzw. Übungsstücke :-)

Hier einmal das ganze Stilleben. Oben das zusammengesetzt Ensemble. Darunter die Einzelteile - nein, nicht wirklich die Einzelteile, sondern die Reserver- bzw. Übungsstücke :-) Die M6 Innensechskantschraube wird "verkehrt herum" in die durchbohrte M12 Scharube gesteckt. Nicht abgebildet: Sie wird dann in die M12 Gewindestange eingeschraubt. Dort habe ich sie mit einer M6 Mutter gekontert.

Die M6 Innensechskantschraube wird "verkehrt herum" in die durchbohrte M12 Scharube gesteckt. Nicht abgebildet: Sie wird dann in die M12 Gewindestange eingeschraubt. Dort habe ich sie mit einer M6 Mutter gekontert. Man kann nun an de "Nase" des Gehäuses entweder eine Nut einfeilen. Oder die durchbohrte Mutter mit zusammen einer M12-Schraube an dieser Stelle festziehen und durch das Loch hindurch bohren. Diese Nut ist tatsächlich die einizige irreversible Veränderung an der Fräse.

Man kann nun an de "Nase" des Gehäuses entweder eine Nut einfeilen. Oder die durchbohrte Mutter mit zusammen einer M12-Schraube an dieser Stelle festziehen und durch das Loch hindurch bohren. Diese Nut ist tatsächlich die einizige irreversible Veränderung an der Fräse. So dieht's dann anschließend im Detail aus. Die Fräse steht in diesem Bild auf dem Kopf (so, wie sie später im Frästisch hängt). Aufgenommen von oben.

So dieht's dann anschließend im Detail aus. Die Fräse steht in diesem Bild auf dem Kopf (so, wie sie später im Frästisch hängt). Aufgenommen von oben.